کنترل ولو: پکینگ و آب بندی

صرف نظر از نوع ولو، همهی کنترل ولوهایی که با ساقه تحریک میشوند، به نوعی از آب بندی نیاز دارند که اجازهی حرکت ساقه توسط برخی دستگاههای خارجی (اکچویتور) را داده و علاوه بر آن آب بندی سیال پروسه را نیز حفظ کند، به طوری که بین ساقهی متحرک و بدنهی کنترل ولو نباید هیچگونه نشتی وجود داشته باشد. اصطلاح معمول این مکانیزم آب بندی، پکینگ (Packing) میباشد.

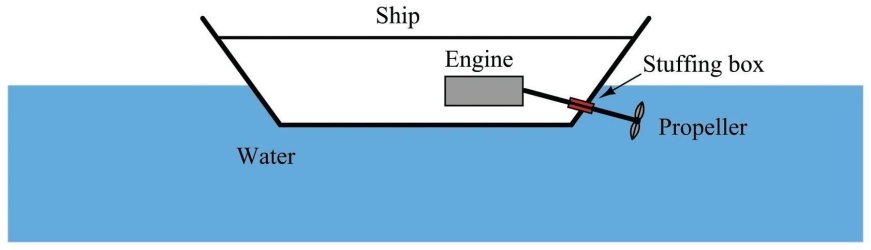

این ویژگی مکانیکی شبیه به جعبهی آب بندی (Stuffing box) مورد استفاده برای آب بندی آب دریا در نقطهای که شافت پروانه به داخل بدنهی کشتی نفوذ کرده است، میباشد به طوری که این جعبه ی آب بندی از ورود آب به داخل قایق یا کشتی جلوگیری میکند.

اساس مشکل آب بندی کشتیها و کنترل ولوها شبیه به یکدیگر است. در واقع، مسئله این است که یک آب بند خوب چگونه میتواند علاوه بر عبور یک شافت متحرک، از نفوذ سیال نیز جلوگیری کند (به عنوان مثال، در مورد بدنهی کشتی منظور از سیال همان آب دریا میباشد). راه حل این است که شافت را با یک مادهی قابل انعطاف بپوشانیم، به طوری که به شافت چسبیده ولی از حرکت شافت جلوگیری نکرده و آن را سفت نکند. مواد پکینگ سنتیای که برای شافت پروانهی کشتی استفاده میشد، طناب کتان بوده است. برخی از پکینگها را میتوان گریسکاری کرد، به طوری که این مواد پکینگ پس از گریس کاری اصطکاک کمی را بر روی حرکت شافت تحمیل میکنند. برخی از مواد پکینگ نیز که مهم ترین آنها تفلون و گرافیت هستند یک حالت خود روغنکاری کننده دارند.

جعبههای پکینگ مدرن کشتیها به جای کتان از مواد پیشرفتهای چون تفلون (PTFE) یا گرافیت استفاده میکنند که دیرتر فرسوده شده و نشتی آب کمتری دارند. در قدیم برای پکینگ کنترل ولوها از پنبهی نسوز بهره گیری میشده، که شبیه به کتان استفاده شده در جعبههای آب بندی اشکالی حلقوی و یا طنابی داشتند. اما امروزه برای پکینگ کنترل ولوها معمولا از تفلون و گرافیت استفاده میشود.

در مورد جعبهی آب بندی کشتی ها، یک مقدار کم نشتی مشکل محسوب نمیشود، چرا که همهی کشتی ها به یک پمپ تخلیهی آب ته کشتی مجهز میباشند که آبی که در طول زمان در کف کشتی جمع میشود را به بیرون پمپ میکند. با این حال، در بسیاری از کاربردهای کنترل ولوهای صنعتی، جایی که باید حداقل انتشار فراری (Fugitive emission) را داشته باشیم، وجود حتی یک نشتی کوچک نیز غیر قابل قبول خواهد بود. منظور از انتشار فراری، هرگونه فرار ناخواستهی مادهی فرآیند به داخل محیط اطراف است که معمولا از اطراف شافت کنترل ولو و پمپ نشت میکند. برای کاربردهای کنترل ولو جایی که مسئله ی نشتی باعث نگرانی میباشد، مجموعه هایی از پکینگ محیطی خاص موجود و قابل استفاده است.

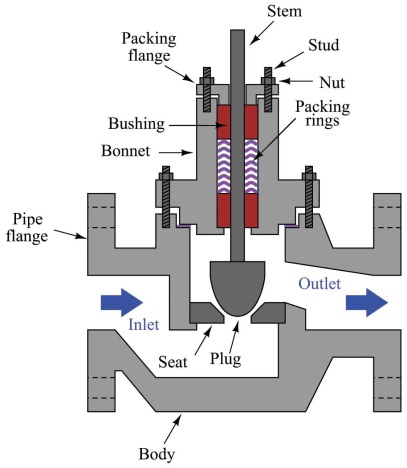

پکینگ درون یک ولو ساقه کشویی در قسمتی از بدنهی کنترل ولو که کلاهک (Bonnet) نامیده میشود، جا میگیرد. شکل زیردیاگرام ساده شدهی یک ولو کروی ساقه راهنمای تک پورتی را نشان میدهد.

در اینجا، مواد پکینگ به شکل چندین حلقهی متحدالمرکز همچون واشرهای روی یک پیچ بر روی ساقهی کنترل ولو چیده شده اند. این حلقههای پکینگ از بالا و توسط فلنج پکینگ (Packing flange) به طرف پایین فشار داده میشوند، که این امر باعث اعمال یک نیروی فشاری به دور تا دور محیط ساقهی ولو میشود. برای تولید تنش مکانیکی در مواد پکینگ در جهت ایجاد یک آب بندی محکم در بین ساقهی کنترل ولو و دیوارهای داخلی کلاهک این نیروی فشاری لازم میباشد. دو مهرهی پیچ شده بر روی پیچهای دو سر رزوه (Studs) نیروی مناسب روی حلقههای پکینگ را حفظ میکنند. باید مراقب باشید که این پیچها را بیش از حد سفت نکرده و مواد پکینگ را بیش از حد فشرده نکنید، چرا که در غیر این صورت پکینگ اصطکاک بیش از اندازهای را بر روی ساقهی کنترل ولو ایجاد خواهد کرد. نه تنها این اصطکاک از حرکت دقیق ساقهی کنترل ولو جلوگیری میکند، بلکه سایش بی موردی را بر روی ساقه و پکینگ ایجاد کرده و احتمال نشتی پکینگ در آینده را افزایش میدهد.

نیروی ناکافی فلنج پکینگ منجر به یک آب بندی ضعیف شده، و در نتیجه پتانسیل نشتی سیال فرآیند از میان پکینگ و خارج شدن آن از ولو افزایش خواهد یافت.

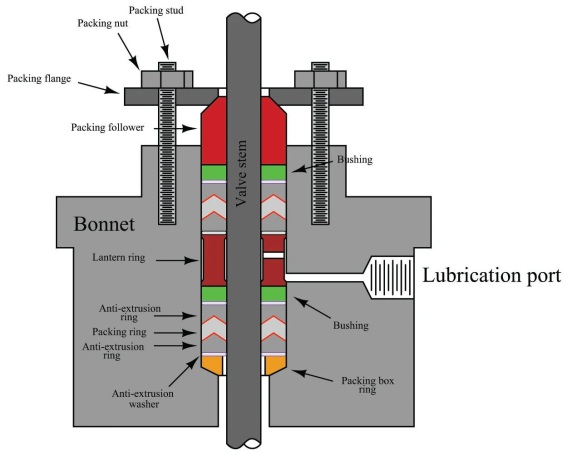

نگاهی دقیق تر به کلاهک نشان میدهد که اجزاء بسیار متعددی با یکدیگر کار میکنند تا یک آب بندی با اصطکاک کم و البته محکم را برای ساقهی متحرک ولو ایجاد کنند.

در تصویر نشان داده شده در شکل بالا دو مجموعه از حلقههای پکینگ را میبینید که توسط یک قطعهی فلزی که حلقهى فانوسی (Lantern ring) نامیده میشود از هم جدا شده اند. حلقهی فانوسی به عنوان یک جداکننده (Spacer) عمل کرده و اجازه میدهد که روان کننده (Lubricant) از طریق پورت گریس کاری (Lubrication port) و از وسط کلاهک به داخل هر دو مجموعهی پکینگ وارد شود.

پکینگ نشان داده شده در اینجا توسط نیروی فشاری اعمال شده بواسطهی دنبالگر پکینگ (Packing follower) بارگذاری شده است. در این سیستم خاص تنها این خود مواد پکینگ هستند که قابلیت ارتجاعی دارند. این روش را بارگذاری ثابت (Stationary loading) و در برخی موارد جام پکینگ (Jam packing) مینامند. با گذشت زمان، مواد پکینگ دچار خستگی و فرسایش میشوند، به طوری که باید با سفت کردن با احتیاط مهرههای پکینگ، دنبالگر پکینگ دوباره فشرده شود.

هنگام چرخاندن مهرههای پکینگ قرار گرفته بر روی یک مجموعه پکینگ ثابت بارگذاری شده باید بسیار مراقب باشید، چرا که گشتاور ناکافی مهره ها (که به تنش اعمالی ناکافی پکینگ ترجمه میشود) نشتی سیال فرآیند را به دنبال خواهد داشت، و گشتاور بیش از اندازهی مهره ها (که سبب فشار بیش از اندازه بر روی پکینگ میشود) اصطکاک ساقهی کنترل ولو را افزایش داده و خرابی زودرس پکینگ را به دنبال خواهد داشت. سناریوی دیگری که معمولا در تنظیمات صنعتی دیده میشود، جایی است که به دلیل بی اطلاعی کارکنان، برای جلوگیری از نشتی، پکینگ کنترل ولو بیش از حد سفت میشود. برای پکینگی که با وجود گشتاور مناسب مهره ها همچنان نشتی دارد، راه حل مناسب تعویض پکینگ است، نه بیشتر سفت کردن مهره ها.

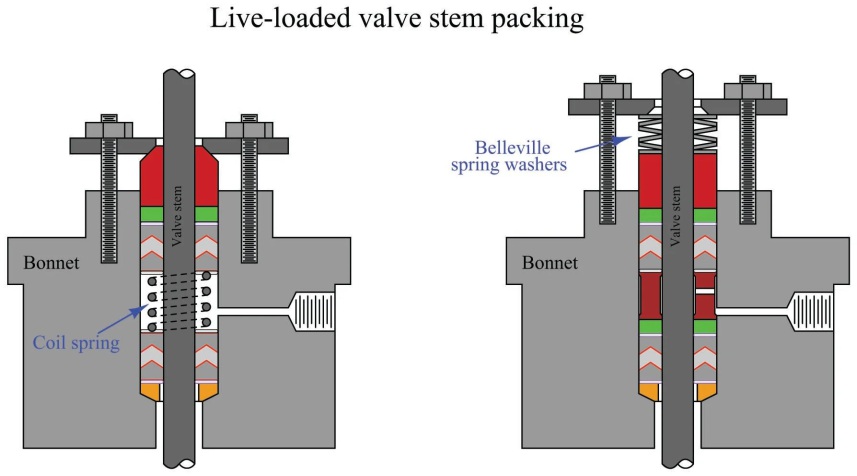

یک جایگزین برای روش بارگذاری ثابت، قرار دادن یک فنر فلزی در داخل اسمبلی پکینگ میباشد، به طوری که قابلیت ارتجاعی فنر به حفظ یک مقدار مناسب از فشار پکینگ کمک کرده و فرسودگی و خستگی مواد پکینگ را به تعویق میاندازد. این روش را بارگذاری زنده (Live loading) مینامند که دو نمونه از آن در شکل زیر نشان داده شده است.

همانطور که در تصویر سمت چپ شکل بالا مشاهده میکنید، برای بارگذاری زندهی پکینگ، در داخل کلاهک از یک فنر پیچشی (Coil spring) استفاده شده است. در تصویر سمت راست شکل بالا از مجموعه واشرهای فولادی فنریای استفاده شده که با نام فنر Belleville شناخته میشوند. فنرهای Belleville دارای مقطع عرضی تورفته (مقعر) میباشند، که باعث میشود این فنر در برابر هر فشار هم جهت با طول محور شافت مقاومت کند. این واشرهای فنری همیشه به صورت جفتهای مخالف چیده میشوند (مقعر در برابر مقعر، محدب در برابر محدب)، به طوری که با این کار فضای کافی برای فشرده سازی واشرها تأمین میشود.

.در کاربردهایی که پکینگ نیاز به گریس کاری خارجی دارد، میتوان یک دستگاه گریس ژنی پکینگ را به پورت گریسکاری قرار گرفته بر روی کلاهک متصل کرد البته این دستگاه دیر به دیر استفاده میشود. همانطور که در شکل زیر مشاهده میکنید یک پیچ رزوه دار به صورت یک پیستون عمل کرده و با سفت کردن آن مقدار گریس بیشتری به داخل اسمبلی پکینگ هل داده میشود.

برای گریس کاری ابتدا باید ولو دستی روی دستگاه گریس زنی را به دلیل حفظ ایمنی در موقعیت بسته قرار دهید، سپس پیچ قرار گرفته بر روی پورت دستگاه گریس زنی را کاملا باز کرده و از محل خود خارج کنید. یک گریس مناسب را با فشار به داخل پورت دستگاه گریس زنی وارد کرده، سپس با استفاده از دست، پیچ را در محل خود قرار داده و آنقدر آن را بپیچانید تا احساس کنید بسته شده است. با استفاده از یک آچار پیچ را کمی بیشتر سفت کرده و سپس ولو دستی قرار گرفته بر روی دستگاه روغن زنی را باز کنید تا گریس وارد محفظهی پکینگ شود. حال میتوان پیچ را کاملا به داخل پیچاند، که با این کار تمام گریس به داخل پکینک فشار داده میشود. به عنوان آخرین مرحله، ولو دستی را کاملا ببندید به طوری که هیچ راهی برای نشتی سیال پروسه از مسیر سوراخ پیچ وجود نداشته باشد.

از شایع ترین مواد پکینگی که امروزه مورد استفاده قرار میگیرند، تفلون (PTFE) و گرافیت میباشد. از نظر آب بندی سیال، اصطکاک ساقه، و فرسودگی ساقه، تفلون بهتر از گرافیت است. براساس مقادير اصطکاک نشان داده شده در هندبوک کنترل ولو شرکت Fisher با در نظر گرفتن ساقهای با اندازهی یکسان، اصطکاک یک پکینگ تفلونی به طور معمول ۵ تا ۱۰ برابر کمتر از یک پکینگ گرافیتی میباشد. همچنین تفلون در برابر طیف وسیعی از مواد شیمیایی کاملا مقاوم است. متأسفانه، تفلون رنج دمایی محدودی داشته و نمیتواند در برابر تشعشع هستهای زیاد ایستادگی کند (در نتیجه برای استفاده در نزدیکی راکتورهای درون نیروگاههای هستهای مناسب نمیباشد). یکی دیگر از مواد پکینگ که حالت گریس کاری خودبخودی دارد، گرافیک است. گرافیت نسبت به تفلون رنج دمایی بسیار بزرگتری داشته و علاوه بر آن توانایی ایستادگی در برابر تشعشع هستهای زیاد را از خود نشان میدهد، اما گرافیت نسبت به تفلون اصطکاک ساقهی بسیار زیادتری را ایجاد میکند. پکینگهای گرافیتی در رنج هایی از درجه حرارتهای برودتی تا ۱۲۰۰ درجهی فارنهایت قابل استفاده هستند، و پکینگهای تفلونی نیز به طور معمول در رنجی بین ۴۰- تا ۴۵۰ درجه فارنهایت مورد استفاده قرار میگیرند.

پکینگهای گرافیتی رسانای الکتریکی هستند که این امر باعث ایجاد خوردگی گالوانیکی بین ساقه و فلز کلاهک میشود. برای کمک به کاهش این خوردگی بعضی از اوقات بر روی اسمبلی پکینگهای گرافیتی یک واشر فلزی قربانی (Sacrificial zinc washers) که از جنس روی میباشد، قرار میدهند اما باید در نظر داشت که این کار تنها آسیب و خوردگی ساقه را به تعویق میاندازد و از آن جلوگیری نمیکند.

مواد پکینگ هیبریدیای همچون تفلون تقویت شده با کربن نیز وجود دارد، به طوری که در ساخت آنها سعی شده بهترین خواص هر دو تکنولوژی با هم ترکیب شود.

یکی از قدیمی ترین مواد پکینگ ولو، پنبهی نسوز (Asbestos) میباشد. پنبهی نسوز مورد استفاده در ولوها به صورت حلقههای پکینگ بافته شده میباشد، که روش بافت و شکل آن بسیار شبیه به فیبرهای گرافیتیای است که به صورت حلقههای پکینگ مدرن بافته شده اند، آزبست (پنبهی نسوز) یک مادهی معدنی است که برای کاربردهایی که فرآیند دمای بسیار زیادی دارد مناسب میباشد. آزبست عایق الکتریکی بوده و در نتیجه مشکل ذاتی خوردگی گالوانیک گرافیت را ندارد. متأسفانه، خطرناک بودن آزبست سبب جلوگیری استفاده از آن به عنوان مواد پکینگ شده است، چرا که اگر الیاف آزبست وارد ریهی انسان شود برای همیشه در آن باقی میماند، که در نتیجه اگر این الیاف استنشاق شود منجر به مشکلات سلامتی دراز مدت میگردد.

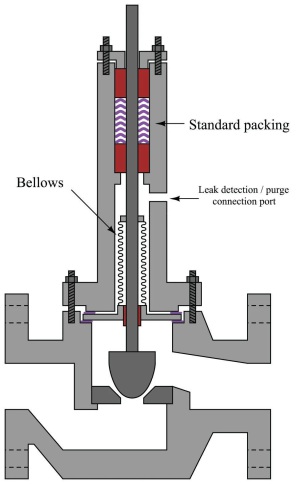

یکی دیگر از روشهای آب بندی که با پکینگهای قبلی کاملا متفاوت است، دستگاه بیلوز آب بندی (Bellows seal) نامیده میشود. در این روش یک تیوب فلزی شبیه به آکاردئون به ساقهی کنترل ولو و به کلاهک بسته میشود، به طوری که یک آب بندی متراکم و با اصطکاک ناچیز را تشکیل میدهد. دندههای آکاردئونی این قابلیت را به بیلوز آب بندی میدهد که با حرکت خطی ساقههای کشویی بتواند کشیده و یا فشرده شود. از آنجایی که بیلوز یک تیوب فلزی پیوسته میباشد، هیچ جایی برای ایجاد نشتی وجود نخواهد داشت.

پورت روی کلاهک توسعه یافتهی کنترل ولو نشان داده شده در شکل بالا به عنوان نقطهی اتصال سنسورهای آشکارساز نشتی سیال فرآیند مورد استفاده قرار میگیرد. این دستگاههای آشکارساز در صورت نشتی، یک آلارم را به صدا در میآورند و در صورت پارگی و گسیختگی بیلوز یک فرمان را انجام میدهند. این سنسور ممکن است یک سوئیچ فشار ساده باشد که بر روی برخی از مقادیر فشار نسبتا کم و زیر فشار عملیاتی نرمال فرآیند کالیبره شده است. هنگامی که بیلوز آب بندی ترک بر میدارد، سنسور نصب شده بر روی کلاهک نشتی به وجود آمده را آشکار کرده و تا وقتی که بر روی ولو تعمیرات انجام شود، اسمبلی پکینگ استاندارد قرار گرفته در بالای بیلوز یک آب بندی قابل قبول را حفظ میکند.

بیلوزها دارای طول عمر محدود میباشند و این بدان معنی است که همیشه احتمال پارگی آنها وجود دارد. به همین دلیل است که در کلاهکهای مجهز به بیلوز همیشه یک اسمبلی پکینگ متعارف نیز قرار داده میشود.

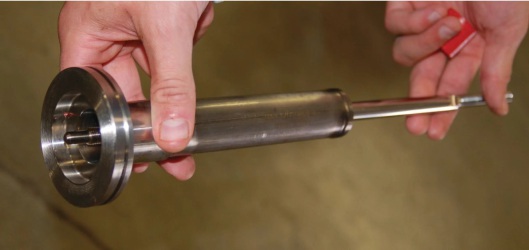

تصویر نشان داده شده در شکل زیر یک بیلوز آب بندی واقعی را نشان میدهد.

برای حفاظت بیلوزهای شبیه آکاردئون آنها را در داخل یک تیوب فلزی ضخیم قرار میدهند. یکی از پایانههای بیلوز به ساقهی ولو جوش داده شده، و پایانهی دیگر آن به تیوب محافظ جوش شده است. تیوب به وسیلهی فلنج عریض خود در داخل کلاهک ولو محکم گیر کرده و یک آب بندی بدون نشتی را ایجاد میکند.

نشت نشیمنگاه ولو (Valve seat leakage)

در برخی از کاربردهای فرآیند، این مهم است که وقتی کنترل ولو در موقعیت بسته قرار دارد بتواند فلوی سیال را به طور کامل متوقف کند. اگرچه ممکن است این مطلب یک نیاز اساسی برای هر ولو به نظر برسد، اما لزوما چنین نمیباشد. چرا که بسیاری از کنترل ولوها بیشتر عمر عملیاتی خود را در حالت نیمه باز صرف کرده و به ندرت کاملا باز و یا کاملا بسته میشوند. علاوه بر این، برخی از طرحهای کنترل ولو در عدم توانایی بستن کامل معروف شده اند (به عنوان مثال ولوهای کروی دو پورتی). با توجه به اینکه در بالادست و پایین دست کنترل ولو به طور معمول یک ولو مسدود کننده (Block valve) نصب میشود، میتوان گفت که معمولا یک راه مطمئن برای صفر کردن فلوی عبوری از یک لوله وجود دارد، حتی اگر کنترل ولو از بستن کامل مسیر ناتوان باشد. با این حال، برای برخی از برنامههای کاربردی، استفاده از کنترل ولوی که قابلیت بستن کامل مسیر را داشته باشد الزامی است.

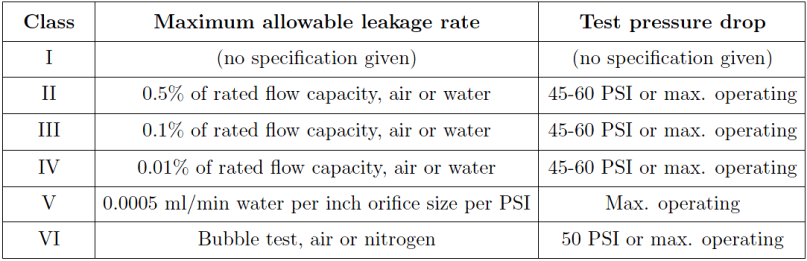

به همین دلیل است که برای کنترل ولوها طبقه بندیهای متعددی وجود دارد، به طوری که آنها را بر اساس توانایی بستن کامل مسیر دسته بندی میکنند. همانطور که در جدول زیر مشاهده میکنید تلرانسهای نشتی نشیمنگاه با اختصاص اعداد رومی مشخص شده است.

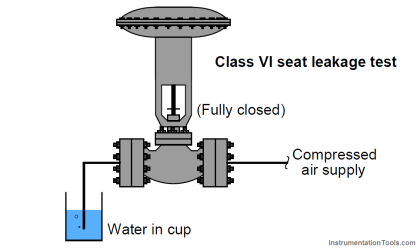

تست حباب (Bubble test) استفاده شده برای نشتی نشیمنگاه کلاس VI، مبتنی بر نرخ نشتی هوا یا گاز نیتروژن عبوری از نشیمنگاه یک ولو بسته میباشد. این نرخ نشتی با شمارش نرخ حبابهای گاز فرار کرده از تیوب فرو رفته در زیر آب اندازه گیری میشود. برای یک ولو ۶ اینچی، این حداکثر نرخ حباب، ۲۷ حباب در دقیقه است (یا در حدود ۱ حباب در هر دو ثانیه).

بد نیست بدانید که لفظ Bubble - tight shut - off از این روش تست نشتی سرچشمه گرفته است. اغلب اوقات دست یافتن به کلاس VI تنها بواسطهی استفاده از مواد نشیمنگاه نرم همچون تفلون به جای تماس فلز به فلز سخت بین پلاگ و نشیمنگاه کنترل ولو امکان پذیر است. البته باید در نظر داشت که این روش دستیابی بهBubble - tight shut – off به قیمت محدود شدن رنج دمای عملیاتی و عدم توانایی ایستادگی در برابر تشعشع هستهای تمام میشود.

در کارگاههای بازسازی کنترل ولو، برای تست نرخ نشتی یک ولو بازسازی شده، معمولا از تجهیزات تست ویژهای استفاده میشود. در شکل زیر یکی از این میزهای کار را مشاهده میکنید.

در پیش زمینهی تصویر نشان داده شده در شکل بالا یک گیرهی مخصوص را مشاهده میکنیم که کار را بسیار سرعت میبخشد، به طوری که اتصالات فشاری روی گیره به فلنج هر کنترل ولو قرار گرفته در داخل آن محکم میچسبد. در واقع کنترل ولو در میان یک فلنج متحرک و یک فلنج ثابت ساندویچ میشود. هر دو فلنج متحرک و ثابت بوسیلهی پلاستیک هایی با تراکم بالا پوشیده شده اند تا بتوان سطح فلنجهای بدنهی کنترل ولو را در برابر آن به شکل مناسب و محکمی فشرده کرد. پانل استیل قرار گرفته در پس زمینه مجموعهای از رگولاتورهای فشار هوا، ولوهای دستی، روتامترها، گیجهای فشار، و حتی یک نشان دهندهی فلوی حباب برای اندازه گیری نرخ فلوی نشتی عبوری از کنترل ولو قرار گرفته در شرایط فشارهای متغیر را برای ما فراهم میکند.