کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor

کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor، انتقال انرژی به سیال بر اساس نیروی گریز از مرکز که بر روی پروانه اعمال میشود انجام میگیرد. این انرژی از نوع انرژی جنبشی میباشد که در خروجی کمپرسور به فشار تبدیل میشود. فشار ایجاد شده در این کمپرسورها مقدار محدود و مثبتی دارد و جریان بصورت پیوسته و ممتد برقرار میباشد. بطور کلی کمپرسورهای گریز از مرکز برای فشار پایین و دبی بالا مناسب هستند. توسط آنها میتوان به دبی تا 1,000,000,000 متر مکعب در ساعت دست یافت.

اصول کار در این کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor بدین شکل است که افزایش فشار با شتاب گیری جریان گاز، در حرکت شعاعی در طول پرههای پروانه و تبدیل انرژی سرعتی گاز به انرژی فشاری در عبور از دیفیوز صورت میگیرد. قسمت پوسته در این نوع کمپرسورها ثابت و پروانه به همراه شفت داخل آن توسط ماشین تولید نیروی محرک، دوران میکند.

همانطور که واضح است کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor مشابه پمپ گریز از مرکز میباشد اما تفاوت کلی ما بین آنها در نوع سیال مورد استفاده میباشد. بدین ترتیب که از پمپها برای سیالات غیرقابل تراکم یا مایعات و از کمپرسورها برای سیالات قابل تراکم یا گازها و بخارات استفاده میشود.

کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor در صنایع نسبت به کمپرسورهای رفت و برگشتی دارای کاربرد کمتری هستند و همچنین راندمان پایین تری دارند اما منبع انرژی ارزانی را طلب میکنند و به همین خاطر از نظر توان مصرفی معیار انتخاب قرار میگیرند. این کمپرسورها دارای ابعاد کوچک و وزن کم میباشند و جای کمتری را اشغال میکنند، همچنین پائین بودن بار وارده بر روی فوندانسیون در این کمپرسورها موجب گردیده تا در نصب آنها به فوندانسیون کوچکتر و سبکتری نیاز باشد

کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor بصورت تک مرحلهای (Single Stage) و یا چند مرحلهای (Multi Stage) نیز وجود دارند. اما تعداد مراحل در این کمپرسورها از نظر سازنده و مهندس فرایند دارای معانی متفاوتی میباشد. از نظر سازنده، یک مرحله در این کمپرسورها به مجموع یک پروانه و یک دیفیوزر اطلاق میشود. اما از نظر مهندسین فرایند واژه ی یک مرحله در یک محدوده از فرایند تراكم معنی پیدا میکند که گاز تحت عمل خنک کردن مجدد قرار گیرد. مثلا اگر کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor دارای ۶ پروانه و یک خنک کن بين مرحلهای باشد، از نظر سازنده این کمپرسور ۶ مرحلهای است اما مهندسین پروسس آن را ۲ مرحلهای مینامند.

نسبت تراکم در هر مرحله، برای کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor تک مرحلهای تا ۳ برابر و برای چند مرحله ایها کمتر از ۲ برابر در هر مرحله میباشد.

از کمپرسورهای گریز از مرکز در هواپیماهای نظامی و مسافربری که با موتورهای توربین گازی کار میکنند، بطور گسترده استفاده میشود. کمپرسور فشار هوای ورودی را قبل از وارد شدن به محفظه احتراق بالا میبرد و بدین وسیله بر روی سرعت و قدرت موتور تاثیر گذار است.

کمپرسورهایی که در آنها انتقال گاز توسط پرههایی که دارای جریان محوری میباشند انجام میگیرد را تحت عنوان کمپرسورهای محوری (Axial Compressor) میشناسند. این کمپرسورها دارای دبی زیاد و فشار پایین میباشند و معمولا در توربینهای گازی مورد استفاده قرار میگیرند.

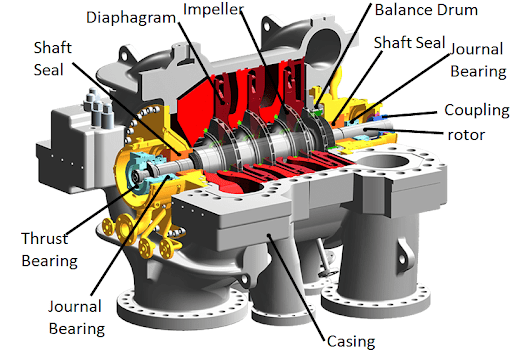

اجزای اصلی ساختمان کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor

از قطعات اصلی یک کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor از مرکز میتوان به این موارد اشاره کرد: پوسته، پروانه، پرههای هادی، دیافراگم، دیفیوزر، آب بندهای شانه ای، شفت، یاتاقانها و پوسته یاتاقان ها. برای تامین قدرت لازم از توربین بخار، توربین گازی، موتورهای الکتریکی و موتورهای احتراق داخلی استفاده میشود.

در کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor پروانهها در داخل پوسته قرار گرفته اند و توسط قسمت دوار (روتور) و بواسطه ی تعدادی یاتاقان نگه داری میشوند. آب بندهای دو سر شافت در سمت داخلی نسبت به یاتاقانها قرار گرفته اند و گذرگاههای داخلی جریان گاز توسط دیافراگمهایی مهیا گشته اند.

پوسته کمپرسور بصورت افقی و یا عمودی و در دو نصفه جدا از هم ساخته میشود. از پوسته افقی در فشارهایی پایین تا فشار Psi ۸۰۰ و از پوسته عمودی در فشارهایی بالا تا Psi ۵۰۰۰ استفاده میشود. اتصالات و نازلهای ورودی و خروجی و قسمت دیفیوزری نیز در پوسته قرار میگیرد که ممکن است در نصفه بالایی یا پایینی یا قسمت جانبی قرار گرفته باشند، پوسته ممکن است بصورت ریخته گری و یا آهنگری از چدن، آهن، آهن خاکستری و یا فولادهای آلیاژی ساخته شود.

پروانهها اصلی ترین عضو کمپرسورهای گریز از مرکز میباشند. از نظر انحنای پرهها پروانه معمولا به سه شکل Forward Flow، Backward Flow و Radial Flow ساخته و نامگذاری میشوند. پروانه Forward Flow قدرت زیادی را لازم دارد لذا کمتر مورد استفاده قرار میگیرد. روشهای ساخت پروانهها بصورت آهنگری، ریختگی، جوشی و یا پرچی میباشد و می بایست ساخت آنها با توجه به اندازه، سرعت دوران و دیگر ملاحظات مکانیکی صورت پذیرد. اندازه پروانهها از نظر قطر و عرض پره، از سمت مکش به سمت تخلیه رفته رفته کوچک میشوند. کمپرسورهای چند مرحلهای از پروانههای کاملا بسته و کمپرسورهای تک مرحلهای از پروانههای نیمه باز و یا نیمه بسته استفاده میکنند. در شکل زیر میتوانید نمایی از یک کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor مشاهده بفرمایید.

پرههای هادی در ورودی کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor و در میان پروانهها به منظور هدایت جریان گاز به دهانه پروانه با کمترین افت فشار نصب میشوند. زاویه پرههای هادی بصورت دستی و اتوماتیک جهت بالانس نمودن کار کمپرسور در دورههای مختلف قابل تنظیم میباشد. پرههای هادی در کارائی کمپرسورها تاثیر گذارند اما همه کمپرسورها مجهز به پرههای هادی نمیباشند.

دیافراگمها ما بين مراحل پروانه ها، بطور متوالی و در داخل پوسته قرار گرفته و گازهای خروجی از پروانه را جمع آوری و به مرحله بعدی هدایت میکنند. طراحی سطح مقطع دیفیوزرها نیز که در داخل دیافرگمهای کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor جای دارند در رفتار ماشین از اهمیت شایانی برخوردار است. اگر نسبت تراکم در مرحله متوالی در یک کمپرسور بالا باشد و یا گاز مورد نظر در مقابل درجه حرارت حساس باشد دیافراگمها را طوری طراحی میکنند که توسط مایعات مناسبی از قبیل آب خنک کاری شوند. دیافراگمها بصورت ریخته گری و یا مونتاژ از کربن استیل و یا ترکیبی از چدن و کربن استیل ساخته میشوند.

عمل آب بندی ما بین مراحل متوالی و دیافراگمها و همچنین در ابتدا و انتهای شفت دوار توسط آب بندهای شانهای (Labyrinths) انجام میگیرد. جنس لابيرنتها جهت جلوگیری از سائیدگی میبایست نرم تر از شفت انتخاب گردد. همچنین آنها باید در برابر خوردگی و زنگ زدگی و تغییر شکل نیز مقاوم باشند. لابیرنتها را از آلیاژهای نرم مثل سرب، بابیت و فلورو کربن میسازند. دقت آب بندی در کمپرسور به دندانههای لابیرنتها و فاصله دندانهها و مقدار آنها بستگی دارد.

شفت بصورت انعطاف پذیر (Felexible) يا صلب (Rigid) موجود میباشد. به منظور ارتقاء کیفیت، بعد از ساخت بر روی شفتها عملیات حرارتی انجام میگیرد. شفتها بصورت ميله توپر تا قطر ۸ اینچ بکار گرفته میشوند.

یاتاقانها بارهای وارده بر شفت را هم در جهت شعاعی و هم در جهت محوری تحمل میکنند. یاتاقانهای شعاعی معمولا در دو سمت شفت و در بیرون پوسته قرار گرفته و با روغن تحت فشار روغن کاری میشوند. پوسته یاتاقانها در دو قسمت افقی و معمولا جداگانه نسبت به پوسته کمپرسور ساخته و نصب میشوند.

مشخصات کمپرسورهای جریان محوری در مقایسه با کمپرسورهای جریان شعاعی در کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressor

کمپرسورهای محوری کمپرسور گریز از مرکز یا سانتریفیوژ Centrifugal Compressorدارای مزایا و معایبی نسبت به کمپرسورهای شعاعی میباشند که از آن جمله میتوان به موارد زیر اشاره کرد:

مزايا:

· دارای جریان وروردی بیشتر و دبی خروجی بالاتر

· دارای بازده بیشتری و توان مصرفی کمتر

· دارای اندازه کوچکتر، محرک کوچکتر، وزن کمتر، لوازم جانبی کمتر

· دارای فضای نصب کمتر و هزینه نصب کمتر

· دارای عملکرد بهتر در صورت نصب بصورت موازی

معایب:

· دارای خرابی بیشتر به علت خوردگی و رسوب گرفتگی

· عدم قابلیت بکار گیری در سیستمهای رسوب گذار

· نیازمند به استفاده از فیلتر ورودی قوی و بهتر

· پیچیده و گران بودن سیستمهای کنترل جریان جهت جلوگیری از پدیده موج دار شدن جریان

· گران بودن هزینه قطعات کمکی نظیر پرههای ثابت

· دارای صدای بیشتر هستند و نیاز به سیستمهای ضد صوت گرانتری دارند

· دارای هزینه تعمیرات و نگهداری بالا