رزین اپوکسی Epoxy Resin و رزین آلکیدی Alkyde Resin

رزین اپوکسی به عنوان رزینهای اپوکسید نیز شناخته میشوند. ویژگی شناسه این رزینها دارا بودن بیش از یک گروه epoxy در ساختار مولکولی است. این گروه ممکن است در بدنه زنجیر باشد ولی معمولاَ در انتها قرار دارد.

این رزین مشتق شده از بیس فنل A بسته به خصوصیات نهایی مورد نظر اغلب با پلی استرها، انیدریدها، آمین ها، پلی یورتان، فنولیک ها یا پلی آمیدها پخت می شوند. پخت رزین اپوکسی فرایندی گرمازاست که می تواند در حد چند ثانیه تا چند هفته طول بکشد.

انتخاب عامل پخت بر فرایند پخت سیستم مانند سرعت پخت، دمای پخت، گرمای آزاد شده و گرانروی سیستم تاثیرگذار است. همچنین عامل پخت با تعیین نوع پیوند و میزان شبکه ای شدن سیستم بر مقاومت شیمیایی و حرارتی، خواص فیزیکی، مکانیکی و الکتریکی نهایی محصول تاثیرخواهد گذاشت. رزین های اپوکسی جامد به دلیل طول زنجیره بلندتر فاصله بیشتری بین پیوندهای عرضی ایجاد می کند، در نتیجه انعطاف پذیری و استحکام آن بهبود می یابد.

در شرایط مناسب واکنش، گروه اپوکسی میتواند با اسیدها، انیدرید اسیدها، آمینها و الکل واکنش تراکمی به همراه جابجایی هیدروژن به گروه اتیلن اکسید، بدهد. این واکنشها امکان افزایش طول زنجیر یا شبکه ای شدن را بدون آزاد کردن مولکولهای کوچک مانند آب فراهم میکند. بنابراین محصولات رزین اپوکسی در مقایسه با اکثر رزینهای گرما سخت، جمع شدگی کمتری در اثر پخت نشان میدهند. باید متذکر شد که محدوده وسیعی از رزین اپوکسی و محصولات شبکه ای شده متنوعی وجود دارد.

ساختار شیمیایی رزین اپوکسی شامل دو بخش اپوکسی و هاردنر میباشد. بخش هاردنر ممکن است آلیفاتیک، سیلکوآلیفاتیک و یا هیدروکربن شدیداَ حلقوی باشد. در عمل محصول واکنش بیس-فنل A و اپی کلروهیدرین اغلب رزینهای اپوکسی متداول را تشکیل میدهند. این محصولات ۸۰ تا ۹۰% سهم بازار را به خود اختصاص دادهاند.

قبلا رزین اپوکسی تقریبا تنها به عنوان پوشش سطح استفاده میشد. قبل از جنگ جهانی دوم، بالا بودن هزینه های تولید بیس فنل A و اپی کلروهیدرین مانع از تجاری شدن کاربرد رزین اپوکسی شده بود. تلاشهای بعدی و ابداع روشهای تولید جدید، موجب پیدایش مقبولیت اقتصادی این رزینها شد. در حال حاضر نیمی از رزینهای تولید شده در کاربردهای روکش سطح استفاده میشوند. باقیمانده در صنایع الکتریکی و الکترونیک، هوا فضا و ساختمان و سایر کاربردها، استفاده میشوند. بر حسب تناژ، مصرف اپوکسی حدود یک دهم پلی استر میباشد.

انواع رزین اپوکسی

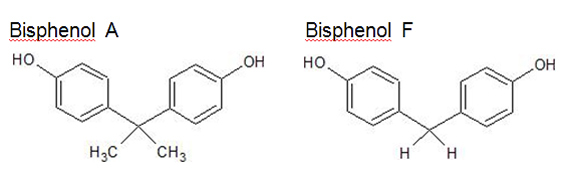

رزین اپوکسی بر پایه بیس فنل A رایج ترین و مهمترین نوع اپوکسی بر پایه بیس فنل A است که از واکنش اپی کلریدرین با بیس فنل A تشکیل می شود.

رزین اپوکسی بر پایه بیس فنل F رزین اپوکسی بسیار مهم دیگر، اپوکسی بر پایه بیس فنلF است. این رزین چسبندگی و ویسکوزیته کمتری دارد و ترموستهایی با انعطاف پذیری و مقاومت بیشتری را ارائه می دهد و از طرفی این رزین تا حدودی گران تر است.

اپوکسی گروههای عاملی فعال زیادی دارد و میتواند در حضور عوامل پخت و هاردنرها، یک ساختار شبکه ای را تشکیل دهد. خواص محصولات پخت شده اپوکسی بستگی دارد به:

– نوع اپوکسی

– نوع و مقدارهاردنر

– میزان شبکه ای شدن

– طبیعت و حجم مواد افزودنی

ساختار مولکولی و خواص رزین پخت شده، بستگی به طبیعت سیستم پخت دارد. اگر چه سیستمهای پخت مختلفی وجود دارد، ولی میتوان آنها را به دو گروه آمینها و انیدریدها تقسیم کرد.

رزین اپوکسی و عوامل پخت تنها اجزاء یک فرمولاسیون نیستند. برای برخی کاربردها، ممکن است اپوکسی اصلاح نشده دارای خواص نامطلوبی از قبیل ویسکوزیته بالا، گران قیمت بودن و مقاومت ضربه پایین در برخی کاربردهای ویژه باشد. بنابراین دراغلب موارد ممکن است توسط موادی چون رقیق کننده، چقرمه کننده، فیلر و تقویت کننده همراه شود. انتخاب صحیح رزین، هاردنر و افزودنیها اجازه میدهد که خواص مورد نظر تامین شود. این تنوع عامل عمده رشد پایه اپوکسیها در مدتهای طولانی است.

علاوه بر این ساختار متنوع، اپوکسیها دارای ویژگیهای ذیل نیز هستند:

– مقاومت شیمیایی عالی (بویژه در محیطهای قلیایی)

– چسبندگی خوب به مجموعهای از بسترهای مختلف

– استحکام کششی، فشاری و خمشی بسیار بال

– پایین بودن جمع شدگی پخت

– پایداری ابعادی

– عایق عالی الکتریسیته

– دوام بالا در پیری و شرایط سخت محیطی

– قابلیت پخت در دماهای مختلف

– مقاومت خستگی ممتاز

– بی بو و بی مزه

کاربرد های رزین اپوکسی

با توجه به ویژگی ها ذکر شده در بالا، رزین اپوکسی در حال تبدیل شدن به بخشی جدایی ناپذیر از تجارت ها و بخش های صنعتی از جمله موارد زیر می باشند :

رنگ های پودری

پوشش کف

پوشش های فولادی سازه ومخزن کامپوزیت FRP

انواع قطعات الکتریکی به دلیل عایق بودن

هوافضا و هواپیماسازی

لوازم خانگی

خودروسازی

روکش های اتومبیل

جوهر چاپ

رزین های KER 3001 X 75 و KER 828 به عنوان مطرح ترین نوع رزین اپوکسی شناخته می شود.

رزین آلکیدی، رزینی از نوع پلی استر اشباع است که در آن از روغن ها و اسیدهای چرب طبیعی استفاده شده و بوسیله روغن ها به عنوان پلاستی سایزر داخلی تغییر یافته و اصلاح گشته و این اصلاح به منظور انعطاف پذیری زنجیره انجام می شود.

الکید از دو کلمه ی الک از الکل و ید از اسید تشکیل شده شاید بدین دلیل که مواد به کار رفته جهت تولید این رزین ها متشکل از پلی ال ها، اسیدهای چند ظرفیتی و روغن ها است. ولی با وجود شناخت استر و پلی استر و پلی استر اشباع، باید گفت اساس نامگذاری فوق درست و علمی نیست.

رزین آلکید یکی از متداول ترین و ارزان ترین رزین های سنتزی هستند. رنگ های آلکیدی در مقابل نور خورشید، باران و محیط اسیدی ضعیف مقاومت بسیار خوبی دارند.

رنگ های آلکیدی به تمیزی سطح خیلی حساس نیستند و به سادگی روی سطح می چسبند.

رزین آلکیدی در مقابل محیط های خورنده، مقاومت بسیار خوبی دارند؛ بخارات کم اسید سولفوریک و یا پاشیدن اسید رقیق در کیفیت و دوام این رنگها تأثیر چندانی ندارد ولی در صورت افزایش غلظت اسید، این رنگها هیچ مقاومتی نخواهند داشت.

استفاده از رنگهای آلکیدی به هیچ وجه در محیطهای مجاور با مواد اکسید کننده، اسیدهای آلی و مواد قلیایی توصیه نمیشود.

رزین آلکیدی حاصل واکنش استری شدن یک پلی ال و یک پلی اسید و یک اسید چرب یک ظرفیتی است. در حقیقت رزین آلکیدی یک پلی استر است که در ساختمان آن اسید چرب یک ظرفیتی وجود دارد.

دسته ای از پلی استرها هستند که در آن از روغن ها و اسیدهای چرب طبیعی استفاده شده است.

این مواد بیشتر در صنایع رنگ و رزین همچون تولید رنگ های هوا خشک و روغنی جهت استفاده در ساختمان ها به کار برده می شوند.

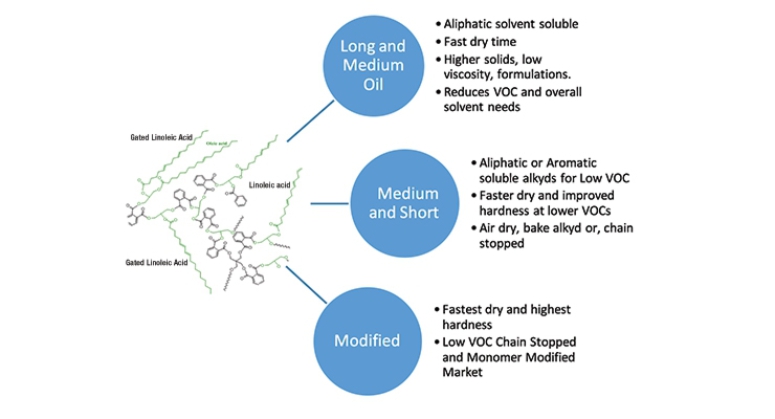

دسته بندی رزین آلکیدی

مطابق با استاندارد رزین آلکیدی به سه دسته اصلی به شرح زیر دسته بندی می شوند:

رزین آلکیدی Short Oil با طول روغن۳۰-۴۰

در ساخت رنگ های فوری نیتروسلولزی و رنگ های کوره ای کاربرد دارد.

از مشخصات این رزین می توان به موارد زیر اشاره کرد:

▪️معمولا درصد روغن آن 44-25 درصد است.

▪️ در حلال های آلیفاتیک کمتر و در حلال های آروماتیک (از جمله تولوئن و زایلن) بیشتر انحلال پذیر است.

▪️ به دلیل مقدار کم روغن سیالیت و روانی آن خوب نیست.

▪️ خاصیت قلم خوری ضعیفی دارد و معمولا به روش اسپری اعمال می شود.

▪️ به فیلم رنگ سختی بیشتری می دهد و انعطاف پذیری کمتری دارد.

▪️ در مقابل سایش و ضربه مقاومت کمتری دارد.

رزین آلکیدی Medium Oil با طول روغن۴۰-۵۰

این رزین که حد واسط رزین لانگ اویل و شورت اویل است خواص حد واسط دارد و جهت تولید رنگ های هوا خشک ساختمانی با مقاومت شیمیایی خوب از جمله رنگ سولههای صنعتی، رنگ بدنه دستگاه ها، ماشین آلات و رنگهای کوره ای با حرارت پایین به کار می رود.

از مشخصات این رزین آلکیدی به موارد زیر اشاره می گردد:

▪️ درصد روغن آن 55-45 درصد است.

▪️با توجه به نوع و درصد روغن، خواصی مشابه رزین شورت اویل یا رزین لانگ اویل دارد.

▪️ در مخلوطی از حلال های آلیفاتیک و آروماتیک حل می شود.

▪️در مقایسه با رزین لانگ اویل، در برابر رطوبت مقاومت بالاتری دارد.

رزین آلکیدی Long Oil با طول روغن۵۰-۶۰

این رزین ارزان ترین رزین آلکیدی است و کمترین مقاومت را دارد و جهت تولید رنگ های ساختمانی (رنگ روغنی مات و براق) استفاده می شود.

از جمله خواص رزین آلکیدی می توان موارد زیر را نام برد:

▪️ درصد روغن آن 74-54 درصد است.

▪️ در حلال های آلیفاتیک انحلال پذیر است و در حلال های آروماتیک به میزان کم حل می شود.

▪️ سرعت خشک شدن آن کمتر است.

▪️ خاصیت قلم خوری بهتری دارد و با قلم مو یا غلطک به راحتی اعمال می شود.

▪️ انعطاف پذیری بیشتر و ویسکوزیته پایین تری دارد.

▪️ مقاومت در برابر ضربه این رزین بهتر از دو نوع قبلی است.

▪️ سطح فیلم رنگ سختی کمتری دارد.

همان طور که گفته شد رزین آلکیدی حاصل واکنش استری شدن یک پلی ال و یک پلی اسید و یک اسید چرب یک ظرفیتی است.

پلی ال؛ الکل هایی هستند که بیش از دو عامل هیدروکسیل دارند. از انواع پلی ال های مصرفی در تولید رزین آلکیدی میتوان به گلیسیرین، پنتا اریتریتول و سوربیتول اشاره کرد.

پلی اسید؛ اسیدهای آلی با دو یا چند عامل کربوکسیل و یا انیدریدهای آنها از جمله انیدرید فتالیک، انیدرید مالئیک و آدیپیک اسید که نوع پلی اسید مصرفی در خواص نهایی رزین بسیار مؤثر است.

اسید چرب؛ رزین های تولید شده از اسید چرب به دلیل درجه خلوص بالاتر اسید چرب، رنگ روشن تر و مقاومت شیمیایی بالاتری دارند و در عین حال هزینه تولید رزین در این موارد بیشتر است و مشکلاتی از قبیل خورندگی اسید چرب و زنگ زدگی ظرف وجود دارد.

نوع و مقدار روغن روی خواص رزین آلکیدی از جمله سرعت خشک شدن بیشترین اثر را دارد.

رزین آلکیدی را نیز مثل پلی استر اشباع به دو گروه خشک شونده در تماس با اکسیژن با H آزاد و هیدروکسیل پایین و گروه دیگر دارای هیدروکسیل بالا که کوره ای و یا اسید کیور می باشند.

موارد کاربرد رزین آلکیدی بیشتر در جلاها، آسترها، رنگ های ساختمانی، اتومبیلی و تزیینی می باشد.

رزین آلکیدی