کنترل ولو Control Valve

کنترل ولو Control Valve یکی از رایج ترین المانهای کنترل نهایی در سیستمهای کنترل صنعتی، کنترل ولو Control Valve میباشد. کنترل ولو برحسب فرمان یک سیگنال اتوماتیک همچون سیگنال یک کنترل کننده یا دستگاه منطقی (مانند PLC) فلوی سیال عبوری از یک لوله را محدود میکند. برخی از طرحهای کنترل ولو برای کنترل گسستهی (on / off) فلوی سیال در نظر گرفته شده اند، در حالی که برخی دیگر برای تنظیم فلوی سیال در جایی بین حالت کاملا باز و کاملا بسته (Shut) طراحی شده اند. یک ولو on / off از نظر الکتریکی معادل یک سوئیچ است، در حالی که یک ولو تنظیم کننده (Throttling valve) از نظر الکتریکی معادل یک مقاومت متغیر میباشد.

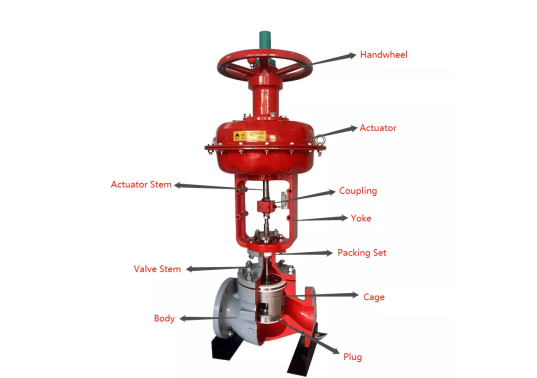

کنترل ولو Control Valve از دو بخش عمده تشکیل شده است: بدنهی ولو (Body) که شامل همه ی تجهیزات مکانیکی لازم برای تأثیرگذاری بر فلوی سیال میباشد، و محرک ولو (Actuator) که نیروی مکانیکی لازم برای حرکت اجزاء داخلی بدنهی ولو را تأمین میکند. اغلب اوقات، تفاوت عمدهی بین یک کنترل ولو on / off و یک کنترل ولو Throttling در نوع اکچویتور به کار رفته برای ولو است. اکچویتورهای on / off موقعیت مکانیزم ولو را تنها در حالت کاملا باز و یا کاملا بسته قرار میدهند، این در حالی است که اکچویتورهای Throttling باید بتوانند با دقت موقعیت مکانیزم ولو را در هر نقطهی بین حالت کاملا باز و یا کاملا بسته تنظیم کنند.

برخی از طرحهای بدنهی ولو مانند ولوهای سماوری Plug valves و ولوهای توپی Ball valves در سرویسهای on / off به مراتب بهتر کار میکنند، در حالی که طرحهای دیگر همچون ولوهای کروی دو پورتی (Double - ported globe valves) در کاربردهای Throttling بهتر عمل میکنند. با این حال میتوان بسیاری از طرحهای ولو را صرفا با اتصال یک اکچویتور مناسب در هر کدام از این دو سرویس ( on / off یا Throttling) بکار برد.

به مجموعه اجزاء خاصی که در داخل بدنهی یک کنترل ولو Control Valve قرار داشته و عمل Throttling یا بستن کامل مسير فلوی سیال را انجام میدهند، اصطلاحا تریم ولو (Valve Trim) گفته میشود. برای هر نوع عمده از کنترل ولو Control Valve، معمولا طراحیهای تریم بسیار متنوعی وجود دارد. انتخاب نوع ولو و تریم آن با توجه به نوع سیال تحت کنترل، خصوصیات عمل کنترلی (on / off یا Throttling)، شرایط فرآیند (نرخ فلوی مورد انتظار، دما، فشار، و غیره)، و جوانب اقتصادی تعیین میشوند.

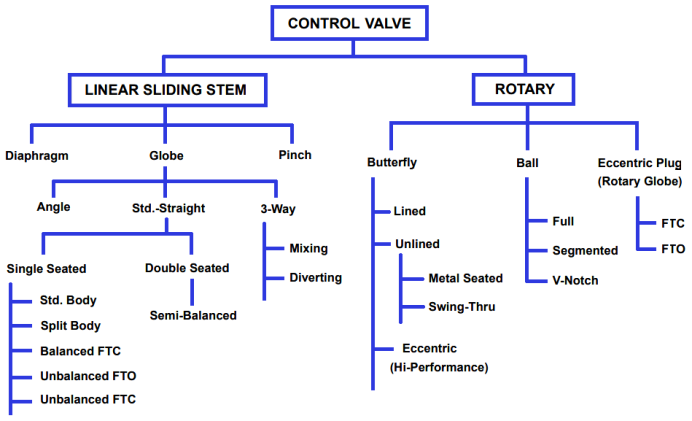

تقسیم بندی انواع کنترل ولو Control Valve

یکی از سریعترین ، راحت ترین و پر مصرف ترین وسایل جهت کنترل محرک پروسه کنترل ولو Control Valve است. در انتخاب یک کنترل ولو Control Valve بدنه، جنس و مشخصه کاری از اهمیت زیادی برخوردار است. در ضمن می توان گفت مسایلی از قبیل دقت، راندمان و قیمت نیز مهم می باشد. شیر وسیله ایست برای مهار کردن جریان فشار سیالات به کار می رود. شیرها به دو دسته تقسیم میشوند:

شیر دستی (manual valve): شیرهایی که به صورت دستی کار می کنند.

;کنترل ولو (Control valve): شیرهایی که با نیروی هوا، مایعات و گازهای کنترل شده کار میکنند.

کنترل ولو Control Valve دارای سه قسمت مهم هستند:

بدنه (Body): بدنه قسمتی از شیر است که مایع و یا گاز از آن عبور می کند و از نشیمنگاه بندآور (Disc) و ساقه(stem) تشکیل شده است. بنابراین می توان گفت که کار بدنه کنترل کردن جریان ، فشار و دما در اثر نیرویی است که قسمت محرک شیر به وارد میکند.

محرک (Actuator):

محرک آن قسمت از کنترل ولو Control Valve است که فرمان های دریافتی را به صورت انرژی مکانیکی در اورده و باعث باز و بسته شدن ولو می شود. فرمان های برقی به دلیل گرانی و پیچیدگی دستگاه های لازم زیاد معمول نیستند و از فرمان های هیدرولیکی موقعی استفاده میشود که یا دسترسی به هوا نباشد و یا این که درجه حرارت محیط انقدر پایین باشد که باعث یخ زدن آب موجود در هوا شود. ولی بطور کلی فرمان های پنوماتیکی بیشتر مورد استفاده قرار می گیرند. محرک ها انواع مختلفی دارند مانند محرک پیستونی ، دیافراگمی و دستی. در محرک های پیستونی اختلاف فشار هوا در دو طرف پیستون ، باعث باز و بسته شدن ولو می شود. از محرک های دستی به عنوان مسیر بایپس استفاده میشود.

Positioner: این قسمت ضمن ایجاد عمل تقویت فلو مقدار دقیق باز و بسته شدن ولو را تنظیم میکند.

اصطلاحات رایج در کنترل ولو Control Valve

Actuator

قسمتی از شیر که به وسیله جریان الکتریکی یا فشار سیال به عضو مسدود کننده شیر نیرو و حرکت اعمال میکند. هدف اکچویتور کنترل ولو Control Valve تامین نیرو محرکه لازم برای به کار انداختن مکانیزم ولو میباشد. اکچویتورها به انواع مختلفی مانند اکچویتورهای نیوماتیکی، هیدرولیکی، الکتریکی و دستی تقسیم بندی میشوند.

Air Set

نام دیگر Air Set اصطلاح Supply Pressure Regulator میباشد و وسیلهای است که جهت کاهش فشار واحد جهت استفاده در positioner و دیگر وسایل کنترل استفاده میشود. معمولا فشار حدود 20-35 psi میباشد.

AV

ضریب جریان شیر در سیستم بین المللی SI

ANSI Class

معرف و نمایشگر میزان تحمل شیر در اثر فشار سیال می باشد. برای این منظور جداولی توسط انجمن مهندسی مکانیک امریکا برای هر آلیاژ تهیه شده که در آن جداول حداکثر فشاری که شیر می تواند در هر دمای بخصوص تحمل نماید، درج شده است. معمولا از کلمه class و یک عدد جهت نمایش ANSI Class استفاده می شود.

Body:

بدنه شیر اصلی ترین قسمتی از شیر است که تحت فشار میباشد. این قسمت شامل اتصالات به لوله (connecting end) و مسیر جریان میباشد. این قسمت همچنین محل لازم برای seat و plug را فراهم می آورد.

Bonnet:

قسمتی از شیر است که میله شیر (stem) در آن حرکت میکند و به عنوان یک هدایت کننده (Guid) برای میله شیر میباشد. همچنین Bonnet در برگیرنده جعبه آیینه و آببند میباشد. Bonnet یا ساقه شیر میتواند یکپارچه، پیچی یا فلنجی باشد.

Booster:

تقویت کننده، یک رله ی پنوماتیک است که جهت کاهش تأخیر زمانی (time leg) در مدارهای پنوماتیک به وسیله تولید سیگنال های خروجی حجم بالا و یا فشار بالا استفاده میشود. از این وسیله میتوان به عنوان تقویتکننده حجم (volume booster) و یا تقویت کننده فشار استفاده کرد.

Cage:

عضوی سیلندر مانند تو خالی است که قسمتی از تریم شیر محسوب میگردد. از این عضو میتوان به عنوان یک هدایت کننده جهت هدایت بندآور بر روی نشیمنگاه استفاده نمود. در بعضی از شیرها cage ممکن است دارای حفرهای با اشکال مختلف باشد که خصوصیات جریانی کنترل ولو Control Valve را تعیین میکند. همچنین cageمیتواند به عنوان کاهنده سر و صدا و نیز به عنوان یک وسیله ضد کاویتاسیون استفاده شود.

Control valve gain:

رابطه بین حرکت و میزان جریان عبوری از شیر که بوسیله منحنی هایی در روی یک نمودار به صورت منحنی های مشخصه شیر بیان می شود.

Diaphragm:

عضو انعطافپذیری است که نسبت به فشار اعمال شده به آن واکنش میدهد و نیرو را به صفحه دیافراگم و سپس میله شیر (stem) انتقال میدهد.

Face-to-Face:

فاصله بین سطح مربوط به ورودی تا سطح مربوط به خروجی شیر است. این ابعاد توسط استاندارد ANSI/ISI مشخص شده است.

High recovery valve:

طرحی از شیر که مقدار کمی از انرژی جریان را از دست میدهد و اغتشاش کمی در جریان به وجود میآورد. در این شیرها فشار بعد از ناحیه vena contracta با درصد بالایی نسبت به مقدار اولیه آن بازیافت میشود. شیرهای Rotary از این دسته میباشند.

Low recovery valve:

طرحی از شیر که مقدار قابل توجهی از انرژی سیال را به علت ایجاد اغتشاش هدر میدهد و این مسئله به علت وجود مسیر پیچ در پیچ در جریان میباشد. همچنین بازیافت فشار بعد از نقطه vena contracta کمتر از شیرهای High recovery valve میباشد. شیرهای Globe از این دسته میباشند.

Nominal pipe size (NPS):

قطر لوله بر حسب اینچ که به وسیله نوشتن کلمه NPS و سپس یک عدد مشخص می شود. به عنوان مثال NPS 28

Nominal size (DN):

علامت متریک اندازه لوله (برحسب میلی متر) که جهت نمایش آن با حروف DN و سپس یک عدد مشخص می شود به عنوان مثال DN6

Plug:

یک عضو استوانهای شکل که در مسیر جریان با حرکت خطی جهت تنظیم جریان سیال حرکت میکند. این عضو همچنین میتواند یک استوانه یا مخروط ناقص باشد که جریان سیال از درون آن عبور میکند و با حرکت دورانی خود جریان سیال را تنظیم مینماید.

Rangeability:

مربوط به کنترل ولو Control Valve است که در آن Range شیر عمل کنترل را انجام میدهد و عبارت است از نسبت حداکثر به حداقل جریان کنترل شونده. دامنه شیر را معمولا در 10% و 100% حرکت شیر در نظر میگیرند.

Reverse active Valve:

کنترل ولو Control Valve که موقعی که سیگنال اعمالی روی محرک افزایش می یابد، باز مینماید.