راکتور Reactor

راکتور Reactor مهم ترین عضو در واحد شیمیایی محسوب میشود و تجهیزی است که در آن واکنشهای شیمیایی به جهت تولید ماده مورد نظر صورت میپذیرد. واکنشهای شیمیایی میتوانند شامل تبدیل، ترکیب و یا تجزیه باشند، اما لازم به ذکر است که بر طبق قرارداد، دستگاهی که در آن واکنش سوختن به منظور تولید انرژی انجام میگیرد، راکتور محسوب نمیشود.

در یک واحد صنایع شیمیایی، مواد خام ابتدا از یک رشته فرایندهای تغییر فیزیکی اولیه نظیر جداسازی، مخلوط کردن و به عبور میکنند تا آماده ورود به مرحله بعدی یعنی تغییرات شیمیایی شوند. در این مرحله به کمک راکتور، واکنشهای شیمیایی مورد نظر انجام و محصول تهیه میشود. به دلیل انجام بعضی از واکنشهای ناخواسته و یا وجود مقداری از مواد خام اولیه که در راکتور فرصت انجام واکنش نداشته و همراه با محصول از راکتور خارج شده اند، امکان عرضه مستقیم محصول به بازار مهیا نمیباشد و لازم است عملیات فیزیکی نهایی از قبیل خالص سازی، جداسازی، و ... بر روی محصول صورت پذیرد.

عواملی چون دما، فشار، غلظت، اختلاط و ... در انجام و سرعت یک واکنش موثر میباشند. از این رو در طراحی راکتور Reactor شیمیایی از اصول مکانیک سیالات، ترمودینامیک، انتقال حرارت انتقال جرم و سینیتیک واکنشهای شیمیایی بهره گیری میشود.

راکتورهای با ابعاد بزرگ به منظور مصارف صنعتی ساخته میشوند و راکتورهای با ابعاد کوچک عموما برای کاربردهای تحقیقاتی و آزمایشگاهی تولید میگردند. در ساخت راکتورها همواره جنية اقتصادی، علاوه بر کاربرد، بر طراحی بهینه تاثیر گذار است.

بطور کلی راکتورها در صنایع مختلف و به منظور انجام واکنشهای شیمیایی مختلف، طراحی و ساخته میشوند که از آن جمله میتوان به راکتورهای شیمیایی، راکتور Reactor کاتالیستی، و راکتور Reactor هستهای اشاره کرد جهت توصیف عملکرد راکتور از سه پارامتر مهم زیر استفاده میگردد:

· درصد تبدیل (Conversion)

· انتخاب پذیری (Selectivity)

· بازده (Yield)

درصد تبدیل برابر است با، نسبت مقدار مواد واکنش دهنده مصرفی در راکتور Reactor مقدار مواد واکنش دهندهای که به راکتور تغذیه میشود. اگر واکنش برگشت پذیر باشد، حداکثر درصد تبدیلی که به آن میتوان رسید، درصد تبدیل تعادلی نامیده میشود.

انتخاب پذیری برابر است با، نسبت مقدار محصول مطلوب تولید شده به مقدار مواد واکنش دهنده مصرفی.

بازده برابر است با، نسبت مقدار محصول مطلوب تولید شده به مقدار مواد واکنش دهندهای که تغذیه میشود.

راکتورهای شیمیایی (Chemical Reactors)

بطور کلی واکنشهای شیمیایی که در داخل راکتور Reactor انجام میگیرند به دو دسته زیر تقسیم بندی میشوند

· متجانس یا همگن (Homogeneous)

· نامتجانس یا ناهمگن (Heterogeneous)

واکنشهای متجانس واکنشهایی هستند که در آنها تمام ترکیب شوندگان در یک فاز که ممکن است جامد، مایع، و یا گاز باشد قرار دارند. اگر واکنش کاتالیستی باشد، کاتالیست نیز بایستی در همان فاز باشد. واکنشهای نامتجانس واکنشهایی هستند که برای انجام آنها حداقل دو فاز لازم باشد.

متغیرهای زیادی بر انجام روند و سرعت واکنش تاثیرگذار هستند. در واکنشهای متجانس دما، فشار و غلظت عاملهای مهمی محسوب میشوند، اما در واکنشهای نامتجانس بدلیل آنکه بیش از یک فاز وجود دارد و در طول واکنش بایستی مواد از یک فاز به فاز دیگر متصل شوند، علاوه بر دما و فشار و غلظت، سرعت انتقال جرم و سرعت انتقال حرارت نیز اهمیت دارد.

تقسیم بندی راکتورهای شیمیایی

براساس دیدگاههای متفاوت، تقسیم بندیهای مختلفی برای راکتورهای شیمیایی انجام شده است که میتوان به موارد زیر اشاره کرد:

• تقسیم بندی راکتور Reactor بر اساس نوع فاز (تک فاز، چند فاز)

• تقسیم بندی راکتور Reactor بر اساس نوع عملکرد (پیوسته، ناپیوسته، نیمه پیوسته)

تقسیم بندی بر اساس نوع فاز

با توجه به مطالب ارائه شده در بالا باید گفت که یکی از مهم ترین مشخصههای واکنشهای شیمیایی در راکتورها، تعداد و نوع فازهایی است که واکنش در آن صورت میگیرد. لذا بر همین اساس راکتورهای شیمیایی در دو دسته ذیل قرار میگیرند:

· راکتور Reactor تک فازی

· راکتور Reactor چند فازی

انواع تک فازی به دو دسته تقسیم میشوند که شامل راکتورهایی هستند که واکنش فقط در فاز گاز و یا واکنش فقط در فاز مایع در آنها صورت میگیرد.

راکتورهای چند فازی به سه دسته تقسیم میشوند که شامل راکتورهایی هستند که در آنها واکنش میان فاز گاز و مایع، واکنش میان دو فاز مایع، و یا واکنش میان فازهای سیال و جامد صورت میگیرد.

تقسیم بندی بر اساس نوع عملکرد

در این حالت راکتورها به سه دسته زیر تقسیم بندی میشوند؛

· راکتور ناپیوسته (Batch Reactor)

· راکتور پیوسته (Continous Reactor)

· راکتور نیمه پیوسته (Semi Batch Reactor)

راکتور ناپیوسته Batch Reactor

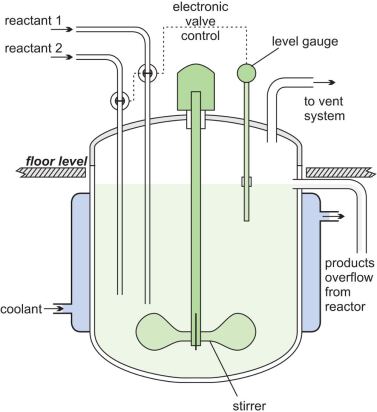

راکتور ناپیوسته دارای ساختار ساده میباشد و به وسایل کمکی و اضافی نیاز ندارد لذا این نوع راکتور برای مطالعات سرعتهای واکنش در مقیاس کوچک بسیار مطلوب میباشد.

در این نوع مواد واکنش دهنده در همان ابتدای عمل وارد راکتور میشوند سپس محتویات برای مدت مشخصی کاملا مخلوط شده و پس از مدت زمان معینی که واکنش پیشرفت کرده محتویات داخل راکتور تخلیه میشوند. به عبارتی در حین انجام واکنش، ورود و خروج جرم وجود ندارد. در راکتور ناپیوسته به علت انجام واکنش، غلظت در طول زمان تغییر میکند اما اختلاط کامل باعث میشود که درجه حرارت و ترکیب در سرتاسر راکتور یکنواخت باشد. در نتیجه سرعت واکنش نیز در تمام نقاط یکسان و برابر سرعت متوسط سیستم است.

از اجزای مهم راکتور Reactor ناپیوسته میتوان به همزن راکتور اشاره کرد که شکل آن بسته به نوع سیال و گرانروی آن متفاوت است. بطور کلی در راکتورها از همزن به منظور یکنواختی مخلوط، بهبود در وضعیت انتقال حرارت و تسریع در سرعت واکنش استفاده میگردد. قطر همزن معمولا یک سوم الى یک دوم قطر راکتور در نظر گرفته میشود. همزنهای ملخی، و توربینی جهت سیالات با گرانروی پایین، و همزنهای پارویی، لنگری و حلزونی جهت سیالات با گرانروی بالا استفاده میشوند.

با توجه به گرمازا یا گرماگیر بودن واکنش، از جداره خارجی راکتور یک سیال سرد یا گرم عبور داده میشود تا دمای مورد نیاز در طول انجام واکنش مهیا گردد. میتوان جهت سرمایش از آب سرد یا روغن، و جهت گرمایش از بخار آب یا روغن استفاده کرد. تعدادی تیغه، بسته به طراحی و کاربرد راکتور در جداره داخلی آن نصب میشود، تا به هنگام چرخش پرههای همزن در قبال حرکت دورانی سیال باعث آشفتگی شدید سیال شوند و عمل اختلاط و در نهایت واکنش به نحو مطلوب صورت گیرد. همراه ارتفاع دیوارک باید از سطح سیال مایع بالاتر باشد.

از مزایای راکتور Reactor ناپیوسته میتوان به عدم هدر رفتن مواد درون آن، عدم آلودگی احتمالی، و عدم ایجاد خطر برای کاربران اشاره کرد. همچنین در این راکتور با دادن زمان لازم برای انجام واکنش، مواد اولیه با درصد تبدیل بالا به محصولات مورد نظر تبدیل میشوند.

از جمله محدودیتهای راکتور ناپیوسته میتوان به محدود بودن به واکنشهای متجانس فاز مایع، بالا بودن هزینه تولید در واحد حجم محصول تولید شده، و عدم تولید صنعتی در مقیاس بالا اشاره کرد.

راکتور ناپیوسته در صنعت هنگامی مورد استفاده قرار میگیرد که تولید کم مد نظر باشد، یا واکنش به کندی صورت گیرد بطوری که احتیاج به زمان اقامت (Resident time) زیادی باشد. از راکتور ناپیوسته بطور گسترده در تولید مواد شیمیایی با ارزش افزودنی بالا نظير دارو سازی استفاده میشود.

از موارد کاربرد راکتور ناپیوسته میتوان به راکتور تولید پلی کلرید وینیل (PVC از طریق پلیمر کردن کلرید وینیل اشاره کرد. بطور کلی راکتور ناپیوسته در موارد زیر بکار گرفته میشود:

· برای تولید در مقیاسهای کوچک صنعتی

· برای تولید صنعتی محصولات گران قیمت

· برای آزمایش کردن فرایندهای ناشناخته

· برای واکنشهایی که کند هستند و به زمان نیاز دارند

· برای محصولاتی که تولید صنعتی آنها در شرایط مداوم مشکل است

راکتور پیوسته

راکتور پیوسته به دستگاههای کمکی زیادی نیاز دارد از همین روی کنترل مرغوبیت محصولات واکنش امکان پذیر میگردد. در این نوع راکتور ورود مواد اولیه و خروج محصول پس از انجام واکنش به طور دائم صورت میپذیرد. وجود سیستمهای کنترل دما، فشار، غلظت و ... باعث شده است که تولید محصول با کیفیت بهتر امکان پذیر گردد.

راکتور پیوسته که با نام راکتور جاری با حالت پایدار نیز شناخته میشود در صنعت هنگامی مورد استفاده قرار میگیرد که مقادیر مواد مورد واکنش زیاد و سرعت واکنش نیز سریع باشد. از این نوع راکتور در صنایع نفت، گاز و پتروشیمی استفاده میشود به عنوان مثال راکتور تولید آمونیاک از طریق واکنش گازهای هیدروژن و نیتروژن از این نوع میباشد.

راکتور پیوسته با توجه به زمینه کاربری آن در سه نوع زیر ساخته میشود:

• راکتور جریان لولهای (Plug Reactor)

• راکتور جریان مخلوط شونده (Mixed Reactor)

• راکتور جریان دورهای (Recycle Reactor )

۱. راکتور جریان لولهای Plug Reactor

در راکتور جریان لولهای فرض بر این است که ذرات مسیر مستقیم را طی میکنند. به عبارت دیگر نمایه سرعت کاملا تخت است و تمامی ذرات مدت زمان یکسانی برای عبور از راکتور نیاز دارند. ضمنا واكنش در غیاب همزن صورت میگیرد. از کاربردهای مهم این راکتور، انجام واکنشهای ناهمگن در حضور کاتالیزور جامد میباشد. در صنایع شیمیایی برای فرایندهای با مقیاس بزرگ از راکتورهای لولهای استفاده میشود زیرا دارای قسمت متحرک نیستند و نگهداری آنها آسان است همچنین دارای بالاترین درصد تبدیل مواد اولیه در واحد حجم راکتور در مقایسه با سایر راکتورهای سیستم جاری میباشند.

در راکتور جریان لوله ای، سرعت كليه ذرات یکسان است هیچ ذرهای از ذره دیگر سبقت نمیگیرد و عقب هم نمیماند. هیچگونه تداخلی در جریانها وجود ندارد ولی در بیشتر موارد الگوی جریان متفاوت است، به این علت که همواره در جهت حرکت سیال یک جریان برگشتی (جریان معکوس) وجود دارد. به حرکت معکوس سیال پس آمیزی یا اختلاط متقابل (Back Mixing) میگویند.

در راکتورهای جریان لوله ای، غلظت از نقطهای به نقطه دیگر تغییر میکند. به چنین سیستم هایی، سیستمهای توزیع شده (Distributed) میگویند و تجزیه و تحلیل معادله حرکت آنها در شرایط پایدار، مشکل و مستلزم حل معادلات میباشد.

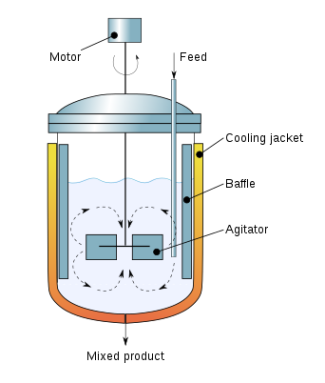

۲. راکتور جریان مخلوط شونده

راکتور جریان مخلوط شونده در شرایطی که یک واکنش شیمیایی نیاز به همزدن شدید داشته باشد مورد استفاده قرار میگیرد. در آن مواد توسط یک همزن کاملا با یکدیگر مخلوط میشوند. این راکتور یا بصورت تنهایی و یا بصورت متصل پشت سر هم قرار میگیرد.

در این راکتور بعلت وجود داشتن همزن، خوراک ورودی به سرعت در سرتاسر ظرف پراکنده میشود و غلظت در هر نقطه درون ظرف تقریبا یکسان میباشد بنابراین سرعت واکنش نیز در تمام نقاط درون ظرف تقریبا یکسان است. بطور کلی در راکتور مخلوط شونده، تغییرات مکانی غلظت و خواص فیزیکی، درون راکتور و در خروجی آن وجود ندارد و خواص درون سیستم یکنواخت میباشد. به عبارت دیگر ترکیب جریان خروجی از راکتور با سیال موجود در آن یکسان میباشد.

در راکتور جریان مخلوط شونده، کنترل حرارتی به آسانی انجام میگیرد. از محدودیتهای آن، درصد تبدیل پایین در مقایسه با سایر راکتورهای سیستم جاری میباشد که به همین دلیل حجم راکتور باید بزرگ انتخاب شود تا بتوان به درصد تبدیل بالا دست یافت. راکتور مخلوط شونده اغلب برای واکنشهای متجانس در فاز مایع استفاده میشود.

3. راکتور جریان دورهای

در این نوع راکتور مخلوط واکنش خروجی از راکتور بدون عبور از مراحل جدا سازی و بازیافت، مجددا به ورودی راکتور برگشت داده میشود.

این نوع برگشت در راکتور مخلوط شونده وجود دارد اما اثری بر روی بازدهی ندارد. همچنین لازم به ذکر است که استفاده از جریان برگشتی برای راکتور با جریان لولهای معمولا با کاهش بازدهی همراه است. لذا در شرایط ذیل از راکتور دورهای استفاده میشود:

· برای واکنشهای اتو کاتالیستی و واکنشهایی که احتیاج به همزدن خاص دارند. (مثلاً واکنشی که احتیاج به درصد معینی از همزدن، کمتر از الگوی اختلاط راکتور مخلوط شونده و بیشتر از الگوی اختلاط راکتور لولهای دارد.

· برای واکنشهایی که باید در شرایط هم دما انجام بگیرند.

· برای واکنشهایی که متشکل از چند واکنش سری یا موازی رقابتی هستند به منظور رسیدن به تولید بهینه محصول مورد نظر.

راکتور نیمه پیوسته

در این گونه راکتور Reactor قسمتی از مخزن راکتور با یک یا چند ماده واکنش دهنده تا اندازهای پر شده و مواد اضافه شونده به صورت پیوسته وارد راکتور میشوند و حجم و ترکیب مخلوط واکنش دهنده با زمان تغییر میکند و هنگامی که میزان تبدیل مطلوب حاصل گردد راکتور برای انجام فرایند بعدی تخلیه میشود.

این راکتور به لحاظ ظاهری شبیه راکتور ناپیوسته میباشد و تفاوت آن در نحوه بارگیری مواد اولیه است که از این نظر سه حالت زیر برای راکتور نیمه پیوسته وجود دارد:

· یکی از مواد اولیه به داخل راکتور ریخته میشود و مواد اولیه دیگر به تدریج اضافه میشوند.

· واد اولیه به طور همزمان وارد راکتور میشوند و تا پایان واکنش هیچ مادهای از راکتور خارج نمیشود.

· یکی از مواد اولیه به داخل راکتور ریخته میشود و سپس ماده اولیه دیگر به تدریج اضافه میشود و به طور همزمان محصول از راکتور خارج میشود.

راکتورهای نیمه پیوسته انعطاف پذیر هستند ولی تفسیر نتایج حاصل از آنها دشوارتر از انواع دیگر میباشد. بوسیله این قبیل راکتورها میتوان سرعت واکنش را کنترل نمود، زیرا فعل و انفعال ضمن افزودن ترکیب شوندگان انجام میگیرد. از موارد کاربرد آن میتوان به راکتور اشباع روغن مایع و تولید روغن جامد از طریق هیدروژن دار کردن آن اشاره نمود.

بطور کلی راکتور نیمه پیوسته در موارد ذیل بکار گرفته میشود:

· واکنشهای گاز - مایع که گاز بصورت حباب وارد فاز مایع میشود.

· هنگامی که سرعت واکنش خیلی زیاد باشد.

· هنگامی که به علت زیاد بودن یکی از مواد اولیه، واکنشهای ناخواسته جانبی وجود داشته باشد.

· هنگامی که شدت گرمازایی واکنش زیاد باشد.

· هنگامی که بهبود بازدهی محصول تحت شرایط خاص مد نظر باشد.

راکتور کاتالیستی (Catalytic Reactor)

در ابتدا مطالبی در خصوص کاتالیستها ارائه میگردد و سپس به معرفی راکتورهای کاتالیستی پرداخته میشود.

کاتالیست و تعریف آن

بسیاری از واکنشهای صنعتی به کمک کاتالیستهای مختلف انجام میگیرند. کاتالیستها مواد متنوعی میباشند که از عناصر ساده تا ترکیبات بسیار پیچیده شیمیایی را شامل میشوند و مقداری اندک از آنها سبب ایجاد تغییرات عمده در فرایند واکنش میگردد. در حال حاضر توافق کلی و یکسانی بر تعریف واحدی از کاتالیست حاصل نشده و دیدگاههای گوناگونی بین پژوهشگران در زمینه کاتالیستهای همگن و ناهمگن و نیز آنزیمها وجود دارد. با این حال جامع ترین تعریف برای کاتالیست بصورت زیر بیان میگردد؛

"كاتاليست عبارت است از مادهای که سرعت واکنشها را به سوی تعادل تسریع میکند، بدون آنکه به میزان قابل توجهی به مصرف برسد."

کاتالیست در طی واکنش ممکن است دچار تغییرات اساسی از نظر ساختاری و ساختمانی شود. به عنوان مثال در یک کاتالیست فلزی خالص، غالبا سطح خارجی و یا ساختار بلوری آن دگرگونی مییابد و یا در یک کاتالیست متشکل از اکسید فلز، نسبت اکسیژن به فلز با تغییر دما و ترکیب سیال واکنشگر تغییر میکند.

معمولا توان کاتالیستها که از آن به فعالیت تعبیر میشود، در طی کاربرد کاهش یافته و به تدریج کاملا غیر فعال میشود. لازم به ذکر است که کاتالیست شرایط نهایی تعادل را که بر اساس ترمودینامیک واکنش تعیین میشود، تغییر نمیدهد.

در ادامه معرفی کاتالیست، لازم است که در اصطلاح زیر معرفی گردد:

· فعالیت کاتالیست

· گزینش گری کاتالیست

فعالیت کاتالیست بصورت توان آن در افزایش سرعت واکنش به سوی تعادل تعریف میشود. در یک راکتور کاتالیستی، فعالیت کاتالیست به دو صورت ذیل بیان میگردد:

1. برحسب زمان پر شدن گنجایش بهره (Space Time Yield) که عبارت است از مقدار محصول گرفته شده در واحد زمان - حجم راکتور.

۲. بر حسب عبارت زمان - جرم (Time- Weight) که عبارت است از مقدار محصول تولیدی در واحد زمان - وزن کاتالیست.

معمولا فعالیت کاتالیست با زمان کاهش مییابد. به غیر فعال شدن کاتالیست در اصطلاح مسمومیت کاتالیست نیز میگویند. از جمله عواملی که باعث میگردد کاتالیستها فعالیت خود را از دست بدهند میتوان به موارد زیر اشاره کرد:

· مسمومیت در اثر وجود سم در خوراک و یا تولید ماده سمی در نتیجه واکنش شیمیایی

· کثیف شدن کاتالیست در اثر نشست فیزیکی مواد بر کاتالیست و اشغال مکانهای فعال و یا انسداد دهانه حفره ها.

· کاهش فضای فعال در اثر هم جوشی یا انتقال مواد فعال

· عوامل فیزیکی مانند دمای بالا که این مورد را غیر فعال شدن مستقل میگویند.

گزینش گری کاتالیست عبارت است از توان کاتالیست در افزایش تولید یک یا چند محصول مطلوب نسبت به کل محصولات تولیدی. گزینش گری معمولا تابعی از دما، فشار، ترکیب واکنشگرها، میزان تبدیل و همچنین طبیعت کاتالیست مورد استفاده میباشد.

موثر بودن کاتالیست ممکن است بر اساس فعالیت و یا گزینش گری و یا هر دو مورد مشخص شود، اما در مواردی که محصولات متنوع و متعددی تولید میشوند، گزینش گری کاتالیست اهمیت بیشتری مییابد.

گاهی اوقات موادی تحت عنوان بهبود دهنده (Promoter) در حین ساخت کاتالیست به آن اضافه میگردد تا فعالیت و یا گزینش گری کاتالیست را افزایش دهد و عامل کاتالیستی را تثبیت کند بنحوی که زمان عمر کاتالیست افزوده شود.

انواع کاتالیستها

از جمله مهمترین کاتالیستها میتوان به کاتالیستهای منفی و کاتالیستهای ناهمگن اشاره کرد. کاتالیست منفی مادهای است که سرعت واکنش را کاهش میدهد، به عنوان مثال تترا اتيل سرب را میتوان نام برد که به بنزین موتور خودروها اضافه میگردید. کاتالیستهای ناهمگن غالبا ترکیبات جامدی با ساختار متخلخل میباشند که به منظور سنتز و یا شکستن مواد مختلف در دماهای بالا بکار میروند.

با توجه به اطلاعات فراوانی که از کاتالیستها و واکنشهای کاتالیستی حاصل شده است، میتوان یک دسته بندی تقریبی بر اساس عملکرد و کاربرد آنها ارائه کرد.

فلزات معمولا قادر به جذب شیمیایی اکسیژن و هیدروژن بوده لذا به عنوان کاتالیستهای موثر در واکنشهای اکسایش – احیاء و هیدروژن گیری - هیدروژن زدایی بکار میروند. اکسیدهای فلزی به عنوان نیمه هادی، همین دسته از واکنشها را کاتالیز میکنند ولی معمولا دمای واکنش بالاتر است، اکسیدهای فلزات واسطه نظیر MoO3 و Cr2O3 کاتالیستهای مناسبی برای پلیمری شدن اولفینها محسوب میشوند. آلومینا و سیلیکات بطور گستردهای در واکنشهای الكیل دار کردن، ایزومری شدن، پلیمری شدن، و به ویژه شکستن هیدروکربنها بکار میروند. در اغلب موارد کاتالیستها بطور کاملا اختصاصی عمل میکنند، مثال مهمی در این مورد اثر کاتالیستهای آهن و یا کبالت در واکنش فیشر - تروپش است که گاز سنتز (مخلوط CO و H2) را به هیدروکربنهای سنگین تر تبدیل میکند. کاتالیستهای دو منظوره که در پارهای از واکنشها مصرف میشوند متشکل از دو ماده فعال در مجاورت یکدیگر میباشند، به عنوان مثال از کاتالیست آهن – HZSM5 در واکنش فیشر - تروپش استفاده شده است.

روشهای تجربی در تهیه کاتالیستها اهمیت فراوان دارد زیرا ترکیب شیمیایی به تنهایی سبب فعالیت کاتالیستی نمیشود. ویژگیهای فیزیکی، سطح آزاد، ابعاد حفره ها، ساختار دانه کاتالیست، همه به نوعی در این مورد دخالت دارند. عوامل مذکور تا حد زیادی وابسته به روش ساخت کاتالیست میباشند.

انوع راکتورهای کاتالیستی

راکتورهای کاتالیستی به دو دسته زیر تقسیم بندی میشوند؛

• راکتورهای کاتالیستی دو فازی

• راکتورهای کاتالیستی سه فازی

راکتورهای کاتالیستی دو فازی

در این راکتورها، کاتالیست جامد در تماس با یک فاز سیال (مایع یا گاز) که حاوی ترکیب شونده است قرار میگیرد. نحوه تماس دو فاز بستگی به نوع راکتور مورد استفاده دارد. در برجهای آکنده از کاتالیست، جریان سیال بصورت پلاگ (Plug Flow) و یا پلاگ پراکنده (Dispersed Plug Flow) در نظر گرفته میشود. در راکتورهای مخلوط شونده، کاتالیست درون سبدهایی ریخته شده و بر روی تیغهها و یا محور همزن نصب میشود که به نوع سبدی و نوع برتی نام گذاری میگردند. راکتورهای کاتالیستی دو فازی به سه دسته زیر تقسیم بندی میشوند:

• راکتور بستر ثابت (Fixed Bed Reactor)

• راکتور بستر سیال (Fluidized Bed Reactor)

• راکتور بستر فوارهای (Spouted Bed Reactor)

۱. راکتور بستر ثابت

راکتورهای بستر ثابت متشکل از یک یا تعدادی لوله میباشند که معمولا بصورت قائم قرار گرفته و آکنده از دانههای کوچک منفرد کاتالیست هستند که به شکل اتفاقی و غیر منظم در راکتور ریخته شده و مکان آنها ثابت است. سیال از فواصل موجود در بین قطعات کاتالیست عبور میکند. ممکن است جریان نفوذی به داخل فضای خالی کاتالیست نیز وجود داشته باشد. راکتور بستر ثابت نیاز به دستگاه جانبی اندکی دارد و برای واحدهای کوچک مناسب است.

شکل دانههای کاتالیست مختلف میباشد نظیر قرص، استوانه، کره و غیره. در بعضی شرایط به ویژه در مورد کاتالیستهای فلزی مثل پلاتین بجای استفاده از دانههای کاتالیست، سیمهایی از فلز مورد نظر را به شکل توری در میآورند. لایههای متعدد این نوع توری بستر کاتالیست را تشکیل میدهد. از کاتالیست طوری شکل در بعضی از فرایندهای صنعتی مثل اکسید کردن آمونیاک و اکسید کردن استالدئید به اسید استیک استفاده میشود.

به دلیل نیاز به تبادل گرما ممکن است استفاده از یک لوله با قطر زیاد و آكنده از دانههای کاتالیست مطلوب نباشد، لذا ضروری است که از چندین لوله باریکتر که مجموعا درون یک پوسته جای میگیرند استفاده شود. تبادل انرژی با محیط از گردش و یا جوشاندن یک سیال در فضای بین لولهها حاصل میشود. در واکنشهای گرمازا اگر دمای واکنش بالا باشد قطر لولهها را کوچکتر انتخاب میکنند تا از افزایش شدید دما در مخلوط واکنش جلوگیری شود. لولههایی به قطر ۲٫۵ سانتیمتر نیز مورد استفاده قرار میگیرند. مسئله تعیین قطر لولهها و تعداد آنها به منظور بدست آوردن محصولات مورد نظر، یکی از موارد اساسی در طراحی این نوع راکتور بشمار میرود

روش انتقال گرما به راکتور بستر ثابت به عوامل گوناگونی بستگی دارد. از جمله میتوان به بهای ساختار، هزینه عملیات و نگه داری، نوع واکنش، ویژگیهای موجود نظير غیر فعال شدن کاتالیست و میزان گرمای واکنش اشاره کرد.

در واکنشهای گرمازا از روشهای زیر برای خنک کردن راکتور استفاده میشود:

· گردش سیال سرد

· تقسیم راکتور به چند بخش و قرار دادن یک مبدل حرارتی بین هر دو بخش متوالی

· افزودن مقدار زیادی از یک ماده خنثی نظیر بخار آب به مخلوط واکنش

استفاده از گردش سیال سرد جهت خنک سازی راکتور ممکن است با معایبی همراه باشد که میتوان به این مورد اشاره کرد:

در راکتور بستر ثابت شدت انتقال گرما در تمام طول لوله یکسان میباشد، حال آنکه قسمت عمده واکنش معمولا در فواصل نزدیک به مدخل راکتور صورت میگیرد. همچنین در واکنشهای گرمازاء سرعت واکنش به علت غلظت بالای ترکیب شونده در داخل راکتور زیاد است. این سرعت در ضمن طی فاصله کوتاهی در داخل راکتور افزایش نیز مییابد، بنابراین گرمای آزاد شده در اثر سرعت زیاد واکنش، بیش از مقدار گرمایی است که به سیال سرد انتقال مییابد. در نتیجه دمای مخلوط واکنش افزایش یافته و سبب ازدیاد سرعت واکنش میشود. این پدیده با حرکت مخلوط واکنش به داخل لوله ادامه مییابد تا جایی که کاهش غلظت تركب شونده باعث کاهش سرعت شود، در نتیجه گرمای کمتری از دیوارههای راکتور به سیال سرد منتقل خواهد شد. این امر منجر به ظهور یک نقطه بیشینه دما در طول راکتور میگردد.

در راکتورهای بستر ثابت به دلایل زیر میبایست دما کنترل گردد و از افزایش دما پرهیز شود:

· جلوگیری از تبدیل ترکیب شوندهها به محصولات جانبی ناخواسته

· جلوگیری از تغییر در ساختار کاتالیستهای جامد

· جلوگیری از غیر فعال شدن کاتالیستها

· جلوگیری از کوتاه شدن عمر کاتالیستها

· افزایش عمر لولههای راکتور

· جلوگیری از تاثیر اثر منفی بر میزان تبدیل تعادلی واکنشهای گرمازا

از جمله معایب راکتورهای بستر ثابت میتوان به موارد زیر اشاره کرد:

· عدم امکان کنترل دقیق دما در بسترهای با عمق زیاد

· عدم امکان استفاده از قطعات ریز کاتالیست

· امکان وجود مقاومتهای داخلی و خارجی انتقال گرما و جرم.

· افت فشار زیاد به ویژه در بسترهای عمیق

· مشکلات زیاد در تعویض و یا احیاء کاتالیستهای غیر فعال شده

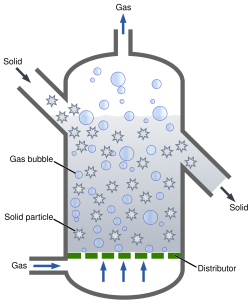

۲. راکتور بستر سیال

اصولا پدیده سیالیت هنگامی روی میدهد که یک سیال (مایع یا گاز) از میان تودهای از قطعات ریز جامد عبور کرده و آنها را به حالت معلق در آورد. بدیهی است رفتار بسترهای سیال بستگی به ویژگیهای قطعات جامد و نوع سیال دارد. تقریبا تمام فرایندهای صنعتی که در آنها از بستر سیال استفاده میشود با سیستم گاز – جامد سروکار دارند.

در این سیستم به بستری عمودی از قطعات ریز جامد بر روی یک سینی دارای منافذ کوچک که به توزیع کننده (Distributer) موسوم است قرار دارد. گاز از زیر توزیع کننده به سمت بالا و از میان قطعات جامد عبور داده میشود. در سرعتهای پایین گاز، قطعات جامد جابجایی قابل توجهی ندارند و لذا رفتار بسترهای ثابت مشاهده میشود. با افزایش سرعت گاز، بستر به حالت انبساط در میآید و سرانجام در سرعت خاصی از گاز که به حداقل سرعت سیالیت (Minimum Fluidizing Velocity) موسوم است قطعات جامد به حالت معلق در میآیند.

اگر سرعت گاز به حدی بسیار بیشتر از حداقل سرعت سیالیت افزایش یابد، بستر شكل سیال در حال جوش را به خود میگیرد که در این حالت قطعات جامد به شدت مخلوط شده و حبابهای درشت گاز از میان بستر میگذرند. این وضعیت را بسٹر سیال حبابی (Bubbling Fluidized Bed) مینامند.

افزایش بیشتر سرعت گاز سیب به هم چسبیدگی حبابها و ایجاد لخته در بستر میشود که معمولا نامطلوب است. تا این مرحله خروج قطعات جامد از بستر صورت نگرفته و فقط گاز از سیستم خارج میشود. اما پس از آن و با ازدیاد سرعت گاز، خروج قطعات جامد به همراه گاز از بستر مشاهده میشود. به علاوه تشکیل حبابها نیز متوقف میگردد. در این شرایط به ترتیب با سه مرحله زیر مواجه خواهیم شد:

- مرحله نخست با بستر سیال متلاطم (Turbulent Fluidized Bed)

- سپس با بستر سیال سریع (Fast Fluidditing Velocity)

- در نهایت با بستر انتقال بادی (Pneumatic Conveying)

در فرایندهای صنعتی بیشتر از بسترهای سیال در حالت حبابی استفاده میشود. در این شرایط حرکت عمودی حبابهای گاز سبب اختلاط شديد محتويات راکتور شده و دما را در تمام بستر یکنواخت میسازد. قطر حباب به عوامل متعددی نظیر قطر بستر، شکل صفحه توزیع کننده، فاصله حباب از صفحه توزیع کننده، سرعت گاز، و نیز متغیرهای موثر بر ویژگیهای سیالیت ذرات جامد بستگی دارد. به علاوه قطر حباب ارتباط عمیقی با نوع و تعداد تیغههای موجود (بافل )، لولههای مبدلهای حرارتی و نظایر آنها دارد. این عوامل به "ساختار درونی بستر" معروف هستند.

چنان که در بالا گفته شد، با افزایش سرعت گاز ورودی به بیش از مقدار آن در بسترهای حبابی تعداد بیشتری از ذرات جامد به بالای بستر کشیده میشوند. برخی از ذرات به بستر باز میگردند ولی تعدادی نیز همراه گاز به خارج از بستر حمل میشوند و سطح بستر پر تلاطم و مه آلود میشود که این حالت را بستر سیال متلاطم میگویند.

در سرعتهای بیشتر گاز، تراکم ذرات جامد در بالای بستر به شدت افزایش مییابد و قسمت عمدهای از آنها همراه گاز به بیرون از بستر برده میشوند که این حالت به بستر سیال سریع موسوم است.

در صورتی که میزان حمل ذرات جامد به خارج از بستر قابل توجه باشد، لازم است که ذرات مذکور بنحوی به بستر بازگردانده شوند زیرا در غیر اینصورت پس از مدتی بستر از ذرات جامد تهی خواهد شد. خروج و بازگرداندن مجدد ذرات جامد به بستر، حالت خاصی از بسترهای سیال را ایجاد میکند که به بستر سیال چرخشی (Circulating Fluidized Bed) معروف است. ذرات کاتالیست خارج شده با سیال خروجی را توسط جداکنندههای سیلیکونی از سیال جدا کرده و پس از احياء مجددا به سیستم برمی گردانند.

با افزایش سرعت گاز و عبور از مرزی که به سرعت خفگی (Choking Velocity) موسوم است، بستر به حالت انتقالی در خواهد آمد که به آن بستر انتقال بادی میگویند. در این نظام ذرات جامد بخوبی در راکتور توزیع میشوند اما با افزایش ارتفاع بستر از جزء جرمی ذرات کاسته میشود.

از جمله مزایای راکتورهای بستر سیال میتوان به موارد زیر اشاره کرد:

· اختلاط يكنواخت قطعات جامد در بستر

· امکان استفاده از قطعات بسیار ریز کاتالیست

· کنترل موثر دما در بستر

· امکان احياء كاتاليست غیر فعال شده در بستر سیال چرخشی

· مناسب برای عملیات در مقیاس بزرگ

اختلاط یکنواخت قطعات جامد در بستر منجر به تولید محصولاتی با کیفیت یکسان میشود. امکان استفاده از قطعات بسیار ریز کاتالیست سبب حذف مقاومتهای انتقال جرم و حرارت داخلی و درون ذرهای شده و در نتیجه غلظت و دمای توده سیال با غلظت و دما در درون قطعه کاتالیست برابر میشود. به عبارت دیگر سرعتهای گلوبال و ذاتی یکسان خواهد بود.

کنترل موثر دما در بستر به واسطه رفتار سیال مانند این سیستمها امکان پذیر است. این مزیت در حالاتی که واکنش بدلیل خاصیت انفجاری آن و یا تولید محصولات جانبی و یا غیر فعال شدن کاتالیست باید در گستره بسیار محدودی از دما صورت گیرد بسیار مفید است.

اگر کاتالیست به سرعت غیر فعال شود و نیاز به احیاء مکرر داشته باشد، به دلیل ویژگی بسترهای سیال، میتوان کاتالیست غیر فعال را به خارج از بستر راند و پس از احیاء مجددا به راکتور باز گرداند. این چرخه در راکتورهای بستر سیال چرخشی انجام میگیرد. به عنوان مثال میتوان به فرایند شکست حرارتی هیدروکربنهای سنگین اشاره کرد.

از جمله معایب راکتورهای بستر سیال میتوان به موارد زیر اشاره کرد:

· ابعاد بزرگتر

· نیازمند کاتالیست بیشتر

· هزینه سرمایه گذاری بیشتر

· هزینه تعمیر و نگهداری بیشتر

· خرد شدن دانههای کاتالیست در اثر برخورد

· سایش دستگاه

در این راکتورها بدلیل انبساط بستر، معمولا راکتوری با حجم بزرگتر نسبت به راکتورهای بستر ثابت مورد لزوم است و این موضوع سبب بزرگتر شدن ابعاد دستگاه و در نتیجه بالا رفتن هزینه سرمایه گذاری میشود.

در این راکتورها به منظور ایجاد اختلاط لازم بین کاتالیست و گاز، نیاز به مقدار بیشتری کاتالیست میباشد.

خرد شدن دانههای کاتالیست در اثر برخورد شدید با یکدیگر بوجود میآید. همچنین برخورد دانههای جامد با بدنه و لولههای داخل راکتور منجر به سایش گسترده دستگاه میشود.

۳. راکتور بستر فوارهای

بستر فوارهای در سال ۱۹۵۵ توسط ماتور و گیشتر در کانادا اختراع شد. معمولا این دستگاه را جزء بسترهای سیال محسوب نمیکنند ولی شباهتهایی بین این دو نوع سیستم وجود دارد.

در بسترهای فواره ای، یک سیال از منفذی واقع در مرکز پایه بستر که معمولا مخروطی شکل است وارد شده و سبب جابجایی، اختلاط و چرخش قطعات جامد موجود در بستر میشود. در بسترهای فوارهای از قطعات درشت و با اندازه تقریبا یکسان که سیالی کردن آنها به آسانی ممکن نیست استفاده میشود.

این بسترها در خشکاندن مواد مرطوب و دانه بندی مواد، پیرولیز سنگهای نفتی، گاز گیری از زغال سنگ و بسپارش کاتالیستی بکار میروند.

هیدرودینامیک بسترهای فوارهای با بسترهای سیال که گاز از سراسر سطح پایه و بطور یکنواخت وارد سیستم میشود، متفاوت است. در بسترهای فوارهای قطعات جامد دارای یک حرکت چرخشی رو به بالا از میان یک ناحیه رقیق محوری و برگشت از طریق یک فضای حلقوی واقع در ناحیه چگال میباشند. بستر فوارهای در اثر رسوخ یک جت سیال از میان بستری از ذرات درشت جامد ایجاد میشود. سیال معمولا گاز است و چرخش قطعات جامد در نتیجه سرعت زیاد جت گاز بوجود میآید. عامل کنترل بستر، حرکت صعودی قطعات جامد در ناحیه فوارهای و ریزش آنها در حوزه حلقوی بستر است. گاز از ناحیه محوری بستر به داخل فاز چگال احاطه کننده فواره نشت میکند. این پدیده در نتیجه تغییر فشار محوری ناشی از حرکت نسبی بین گاز و جامد در فواره ایجاد میشود.

یک فصل مشترک کاملا مشخص بين فواره و حلقه قابل مشاهده است که محل آن از برقراری تعادل بین نیروهای وارد بر فصل مشترک تعیین میشود. میانگین سرعت صعود قطعات در فواره بین ده تا صد برابر سرعت برگشت قطعات در فضای حلقوی است. قطعاتی که با سرعت زیاد در فواره صعود میکنند با قطعات واقع در ناحیه چگال در مجاورت فصل مشترک برخورد کرده و آنها را به داخل فواره پرتاب میکنند. اما بخش عمدهای از جامدات ناحیه حلقوی به طرف پایین بستر و تا حوالی روزنه گاز ورودی سقوط کرده و در امتداد پایه مخروطی میلغزند و به درون جت گاز فرو میافتند و حرکت صعودی خود را مجددا آغاز میکنند.

برقراری نظام پایدار فوارهای به عواملی نظیر اندازه و چگونگی توزیع قطعات جامد، قطر منفذ ورودی گاز، قطر ستون، زاویه مخروط پایه، شدت جریان گاز و عمق بستر بستگی دارد. در صورت عدم تحقق نظام پایدار فواره ای، حرکت قطعات بصورت نامنظم در آمده و منجر به ایجاد یک حالت سیالیت از قطعات به هم پیوسته جامد میشود که همراه با افزایش شدت جریان گاز تا مرحله لختهای شدن بستر پیش میرود.

حداقل قطر قطعات برای ایجاد محدوده وسیع تر پایداری بستر بین ۱ تا ۲ میلیمتر است و بزرگترین قطر قطعاتی که منجر به تشکیل حالت فوارهای شده است بیش از ۳ سانتیمتر بوده است.

با افزایش شدت جریان ورودی، افت فشار در بستر به تدریج افزایش مییابد و قبل از برقراری حالت فوارهای به حداکثر میرسد که به آن افت فشار قله (Peak Pressure Drop) میگویند. پس از آن افت فشار به سرعت کاهش مییابد تا به فروریزی فواره بیانجامد. تخمین افت فشار قله برای طراحی سیستم گاز ورودی به یک واحد فوارهای اهمیت اساسی دارد.

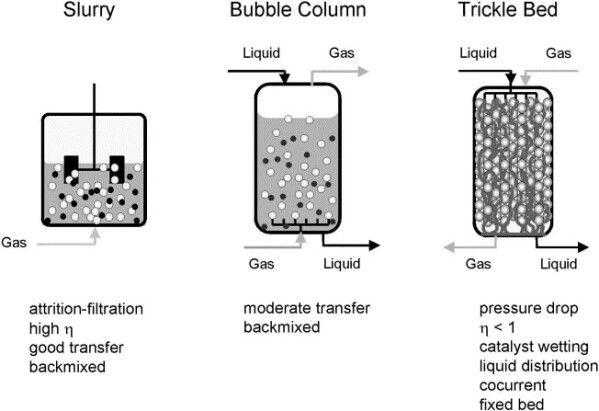

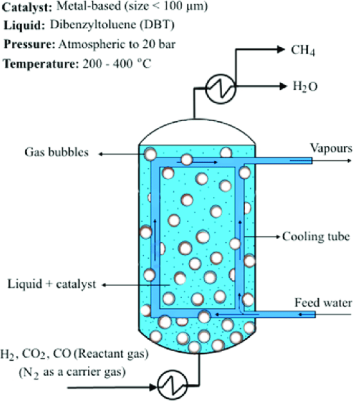

راکتورهای کاتالیستی سه فازی

در این راکتورها، فازهای جامد، مایع و گاز در تماس با یکدیگر قرار دارند. واکنشگرها ممکن است در هر دو فاز مایع و گاز موجود باشند که باید بر روی فاز جامد که غالبا یک کاتالیست است با هم ترکیب شوند. اما گاهی اوقات فاز مایع خنثی بوده و نقش یک منبع حرارتی را جهت حفظ دما برعهده دارد و از آن فقط به منظور تبادل گرما و تثبیت دمای واکنش استفاده میشود.

دلیل اصلی آنکه میتوان کلیه ترکیب شوندهها را در یک فاز منفرد قرار داد این است که امکان میعان فاز گاز و یا تبخیر ترکیب شونده مایع در شرایط عملیاتی غیر ممکن است. به عوان مثال در هیدروژن دار کردن روغنهای مایع، تبخیر فاز مایع سبب تخریب روغن میشود و میعان هیدروژن در شرایط واکنش امکان ناپذیر است. بنابراین راکتورهای سه فازی هنگامی مورد استفاده قرار میگیرند که امکان میعان واکنشگر گازی و نیز تبخیر واکنشگر مایع در شرایط عملیاتی میسر نباشد. واکنشهای متعددی از جمله اکسایش، هیدروژن دار کردن، و گوگرد زدایی مواد در این نوع راکتورها انجام میشوند.

راکتورهای کاتالیستی سه فازی به دو دسته زیر تقسیم بندی میشوند:

• راکتور بستر دوغابی (Slurry Bed Reactor)

• راکتور بستر قطرهای (Trickle Bed Reactor)

1. راکتور بستر دوغابی

در این نوع راکتور، فاز گاز بصورت حبابهایی از درون مایعی حاوی ذرات کاتالیست ریز عبور میکند. راکتورهای بستر دوغابی ممکن است بصورت مداوم و یا نیمه پیوسته بکار روند. در سیستمهای نیمه پیوسته، فاز مایع حاوی کاتالیست در راکتور باقی میماند حال آنکه گاز بصورت پایا وارد راکتور شده و از آن خارج میشود. به علاوه بر حسب نوع واکنش از راکتورهای دوغابی همزن دار، و یا بدون همزن، و یا ستون حبابی استفاده میشود. بنابراین انتخاب نوع راکتور بستر دوغابی بستگی به فرایند مورد نظر و مقیاس آن دارد.

در ستون حبابی براساس سرعت گاز ورودی به ستون، سه نوع نظام جریان به شرح ذیل برقرار میشود:

· . نظام جریان حبابی یا همگن

· نظام جریان متلاطم - چرخان یا غیر همگن

· نظام جریان لختهای

نظام جریان حبابی که همگن نیز نامیده میشود در سرعتهای پایین گاز (کمتر از cm/s 5) در ستونهای نیمه پیوسته بوجود میآید. این نظام جریان دارای حبابهای تقریبا هم اندازه با سرعتهای صعودی یکسان میباشد. و توزیع یکنواخت حباب و اختلاط ملایم در سراسر مقاطع ستون ملاحظه میشود.

نظام جریان متلاطم - چرخان یا غیر همگن در سرعتهای بالای گاز (بیشتر از cm/s 5) در ستونهای ناپیوسته بوجود میآید. این نظام جریان دارای حبابهای درشت با عمر کوتاه میباشد و ایجاد جریان ناپایا ملاحظه میشود. بدلیل اینکه حبابهای درشت از به هم پیوستن حبابهای ریزتر تولید میشوند، به این نظام جریان، نظام جریان حبابهای به هم پیوسته نیز میگویند.

نظام جریان لختهای تنها در ستونهای با قطر کم (حداکثر تا ۱۵ سانتیمتر) و شدت جریان زیاد گاز بوجود میآید. در این نظام، حبابهای بزرگتر تشکیل شده که پس از تثبیت روی دیواره ستون ایجاد لخته میکنند.

از جمله مزایای راکتورهای دوغابی میتوان به موارد زیر اشاره کرد:

· کنترل دما و تبادل گرما به آسانی صورت میگیرد.

· مقاومت نفوذی درون ذرهای بدلیل استفاده از ذرات ریز کاتالیست کم است.

· بدلیل توزیع یکنواخت انرژی در محیط، تشکیل نقاط داغ و یا فرار دما نامحتمل است.

· احتمال تر شدن ناقص سطح قطعات کاتالیست بوسیله فاز مایع وجود ندارد و لذا امکان استفاده از تمام سطح آزاد کاتالیست میسر است.

· در شرایط عملیاتی یکسان معمولا زمان اقامت در راکتور دوغابی بیشتر از سایر راکتورهای سه فازی است.

· نیاز به توقف راکتور جهت تعویض کاتالیست غیر فعال شده وجود ندارد. زیرا میتوان کاتالیست تازه را بطور مداوم به راکتور نوع جاری افزود و یا در سیستمهای ناپیوسته، کاتالیست را در آغاز هر نوبت با راکتور اضافه کرد.

از جمله معایب راکتورهای دوغایی میتوان به موارد زیر اشاره کرد:

· اصطکاک قطعات کاتالیست جامد با بدنه راکتور ایجاد سایش میکند.

· وجود پدیده اختلاط محوری و احتمالا شعاعی در فاز مایع، باعث خارج سازی رفتار راکتور از حالت کامل میشود.

· حمل قطعات مواد جامد توسط جریان گاز و خروج ذرات کاتالیست از سیستم

بزرگترین عیب راکتورهای دوغابی، مشکل حفظ ذرات کاتالیست در سیستم است. استفاده از توری و با وسایل دیگر در مجرای خروجی راکتور به علت گرفتگی منافذ آنها بی اثر میباشد. اگر سرعت تولید محصول به ازای واحد جرم کاتالیست بسیار زیاد باشد، جداسازی مقادیر اندک ذرات کاتالیست از پساب راکتور ضرورتی نخواهد داشت و غلظت اندک ذرات کاتالیست در محصول مشکلی بوجود نخواهد آورد. در غیر اینصورت بجای راکتور بستر دوغابی میتوان از راکتور بستر قطرهای استفاده کرد.

۲. راکتور بستر قطرهای

راکتور بستر قطرهای در حقیقت یک راکتور بستر ثابت سه فازی کاتالیستی محسوب میشود که دو فاز مایع و گاز، با شدت جریان کم، از بالا و یا پایین بستر وارد راکتور میشوند. معمولا جریان بصورت همسو برقرار میگردد. در این نوع راکتور، با استفاده از یک بستر آکنده از قطعات کاتالیست نسبتا درشت، مشکل حمل قطعات مواد جامد بوسیله جریان گاز را که در راکتورهای دوغابی وجود داشت، برطرف میشود.

بطور کلی در جریانهای پایین رونده گاز و مایع از روی بستر ثابتی از قطعات کاتالیست، رفتار و طبیعت سیستم بصورت پیچیدهای به شدت جریانهای گاز و مایع وابسته است. اندک بودن شدت جریان فاز مایع در پارهای موارد سبب تر شدن ناقص قطعات کاتالیست شده و کاهش بهره عملکرد راکتور را به دنبال دارد. بنابراین در مدلسازی رفتار راکتور این مورد باید در نظر گرفته شود.

در سیستمهای سه فازی با جریانهای همسوی پایین رونده گاز و مایع از روی بستری از قطعات کاتالیست، چهار نظام جریان به شرح زیر برقرار میشود:

· نظام جریان قطرهای.

· نظام جریان حبابهای پراکنده

· نظام جریان افشانهای

· نظام جریان ضربانی

نظام جریان قطرهای در سرعتهای جرمی اندک هر دو فاز گاز و مایع بوجود میآید. در این نظام جریان، فاز گاز بصورت پیوسته میباشد و فاز مایع بشكل جویهای باریکی از قطعهای به قطعه دیگر جریان مییابد.

نظام جریان حبابهای پراکنده در شدت جریان اندک گاز و شدت جریان زیاد مایع بوجود میآید. در این نظام جریان، فاز گاز بصورت حباب و فاز مایع بشكل پیوسته میباشد.

نظام جریان افشانهای در شدت جریان بسیار زیاد گاز و شدت جریان اندک مایع بوجود میآید. در این نظام جریان، فاز مایع بصورت قطراتی به درون فاز گاز فرو میچکد.

نظام جریان ضربانی در سرعتهای جرمی زیاد هر دو فاز گاز و مایع بوجود میآید. در این نظام جریان، هر دو فاز گاز و مایع بصورت لختهای در میآیند.