فیلتر و فیلتراسیون Filteration

در سادهترین تعاریف، فیلتراسیون Filteration واحدی است که مادهای را طی فرایندی از مادهی دیگر جدا میکند. محصول اصلی فیلتراسیون، جامد با ارزش یا سیالی تمیز خواهد بود. مایع و گاز دو سیال معمول عبوری از فیلترها هستند. به جداسازی ذرات معلق از یک مایع با عبور آن از یک محیط یا غشای متخلخل، فیلتراسیون مایع اطلاق میشود. زمانی که سیال یا محلول حاوی ذرات معلق داخل سوراخها یا حفرههای محیط فیلتر میشود، ذرات جامد در سطح پشت فیلتر و در برخی از مواقع در دیوارهی سوراخهای فیلتر باقی میمانند و سیال از فیلتر عبور میکند. به این سیال فیلتریت گفته میشود. مهمترین ویژگی فیلترها تخلخل است. به همین دلیل فیلتر را محیط متخلخل مینامند. سوراخها درصد بسیار زیادی از حجم فیلتر را دربرمی گیرند و شبکهی پیچیدهای از حفرهها را میسازند.

تعريف غشا در فرایند فیلتراسیون Filteration

غشا به منزلهی فازی که اجزای خوراک به صورت انتخابی از آن عبور میکنند، تعریف میشود. به عبارت دیگر، غشا به صورت فازی که اجزای جداشونده خوراک با سرعتهای متفاوت از آن عبور میکنند، عمل میکند. در این روش، معمولاً تغییر فازی صورت نمیگیرد و محصولات نیز در همدیگر امتزاج پذیر هستند.

در فرآیندهای غشایی، جزئی از خوراک غشا به نام تراوش کرده عبور میکند و در بخشی که نتواند از غشا عبور کند، نگه داشته شده نامیده میشود که براساس هدف جداسازی، هرکدام از آنها میتوانند به منزلهی محصول در نظر گرفته شوند. در حالت کلی، روشهای غشایی در مواقعی که غلظت مواد کم باشد، کارایی بسیاری دارند.

نیروی محرکهی لازم در فرآیندههای غشایی ممکن است، به صورت اختلاف غلظت، فشار، دما و پتانسیل الکتریکی باشد. انوع غشاهای ساده نیز براساس اختلاف اندازهی ذرات عمل میکند.

کارائی غشاها با دو پارامتر تعیین میشوند:

· دبی عبور کرده از غشاء

· گزینش پذیری غشاها

امروزه ممبرانها در فرایند فیلتراسیون Filteration جایگاه مهمی را در تکنولوژی شیمیایی به دست آوردهاند؛ به گونهای که در محدودهی وسیعی از کاربردها، به کار گرفته میشوند. ویژگی کلیدی و مهم ممبرانها، توانائی آنها در کنترل سرعت نفوذ گونههای شیمیایی، هنگام عبور است.

ممبرانها از طریق فراهم کردن س طح مخصوص بالا، میتوانند در فرآیند کاتالیستی به کار گرفته شوند و انجام فرآیندهای مانند واکنش شیمیایی را مهیا سازند. در دهههای اخیر فرآیندهای متعددی از جداسازی ممبران توسعه یافته است. تفاوتهای مهم بین آنها به شرح زیر است:

· در نوع و شکل ممبران؛

· مکانیزم انتقال اجزای گوناگون محلول در فاز مایع از ممبران؛

· نوع نیروی محرکه؛

· مابقی خصوصیات فرآیند است؛ در حالی که برخی از فرآیندها به طور کامل در مقیاس صنعتی به کار میروند. برخی از فرآیندها به طور کامل در مقیاس صنعتی به کار میروند و برخی دیگر در حال آزمایش، توسعه یا انتقال از مرحلهی توسعه به کاربری صنعتی هستند.

مزایای فرآیندهای غشایی در فرایند فیلتراسیون Filteration

· کاهش مصرف انرژی به دلیل تغییر نکردن فاز؛

· انجام جداسازی بدون نیاز به مصرف مواد شیمیایی؛

· انجام جداسازی در دمای محیط؛

· وزن و حجم کم و نیاز نداشتن به فضای زیاد؛

· تنوع در شکل و اندازه؛

· افت فشار کم و انتقال جرم زیاد؛

· بسیاری راندمان جداسازی برای محلولهای رقیق

· نصب و عملیات ساده؛

· نیاز کم به مواد افزودنی و حلالها؛

· ساده بودن طراحی غشاها و سهولت کاربرد آنها در مقیاسهای صنعتی؛

· دوستدار محیط زیست؛

· حداقل نیاز به کنترل، بازرسی، تعمیر و نگهداری؛

· سهولت دستیابی و ام كان استفاده از فازهای جداشده؛

· انعطاف پذیری فراوان فرآیند؛

· قابلیت اتصال آن به سایر فرآیندهای جداسازی یا فیلتراسیون Filteration

معایب فرآیندهای غشایی در فرایند فیلتراسیون Filteration

· قطبش غلظتی؛

· گرفتگی غشاها؛

· طول عمر کوتاه غشاء

· هزینه بالای ساخت.

تکنولوژی ممبرانها در فرایند فیلتراسیون Filteration

تکنولوژی ممبران به منزلهی انتخابی مناسب برای حل مشکلات سیستمهای تصفیهی آب، مطرح است. در فرآیند فیلتراسیون که به وسیلهی ممبرانها انجام میشود، هدف عبور و نفوذ آزادنهی یک جزء مخلوط از ممبران و ممانعت از نفوذ سایر اجزا در آن است. تمامی ذرات بزرگتر از بزرگترین حفرههای ممبران، به طور کامل توسط ممبران متوقف میشوند.

ذرات کوچکتر از بزرگترین حفرهها و ذرات بزرگتر از کوچکترین حفرههای وابسته به توزیع اندازهی حفرههای ممبران، به طور جزئی پس زده میشوند. در پایان نیز ذراتی که به طور محسوسی کوچکتر از کوچکترین حفرهها هستند، از درون ممبران عبور میکنند.

بخش عبور کرده از درون حفرهای ممبران، در سمت دیگر ممبران تحت عملیات بعدی قرار خواهد گرفت. انتخاب یک ممبران به منظور تصفیهی آب قابل شرب، توسط چندین پارامتر تعیین میشود که شامل این فاکتورها است:

· وزن مولکولی و نوع موادی که باید حذف شوند؛

· خواص ویژگیهای کیفی منبع آب مصرفی؛

· کیفیت لازم برای آب تصفیه شده؛

· اندازهی حفرههای ممبران؛

· ترکیب شیمیایی ممبران

· دما و فشار و پیکربندی سیستم تصفیه.

این تکنولوژی میتواند در مقایسه با اکثر فرآیندهای مرسوم تصفیه از لحاظ اقتصادی جایگاه و برتری محسوس پذیری داشته باشد.

تقسیم بندی براساس مکانیسم حاکم بر جداسازی

فرآیندهای جداسازی از طریق ممبرانها، براساس معیارهای مختلفی طبقه بندی و دسته بندی میشود. تفاوت پایه بین این روشها نوع نیروی محرکه مصرفی به منظور تصفیه یا تغليظ محلول است که میتواند:

· انواع گرادیان فشار؛

· گرادیان غلظت؛

· گرادیان پتانسیل الکتریکی؛

· گرادیان دما.

در برخی از فرآیندهای در حال توسعه، بیشتر از یک نوع نیروی محرکه به کار گرفته میشود.

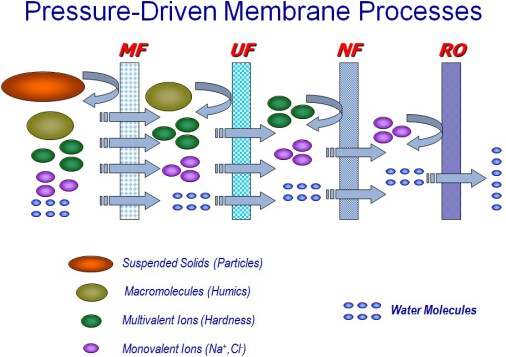

جداسازی بر اساس اختلاف فشار

شناخته شده ترین و پر مصرفترین انواع ممبرانها در صنایع تصفیه آب و فاضلاب، آنهائی هستند که از گرادیان فشار به منزلهی نیروی محرکه فرآیند استفاده میکنند. این دسته شامل این موارد است:

· اسمزمعکوس؛

· نانوفیلتراسیون؛

· اولترافیلتراسیون؛

· میکروفیلتراسیون.

جداسازی بر اختلاف غلظت

· جداسازی گازی؛

· غشای مایع؛

· دیالیز.

در الکترودیالیز براساس اختلاف ولتاژ و در روش تقطیر غشایی نیز براساس اختلاف دما به منزلهی عامل جداکننده عمل میکند.

انواع فرآیندهای غشایی از لحاظ فازی

فرآیندهای جداسازی توسط غشاها بسته به نوع جداسازی مورد نظر، انواع متنوعی دارند؛ اما در همهی آنها وجه مشترک، وجود غشایی است که عامل جلوگیری از مخلوط شدن دو فاز با یکدیگر است.

انواع این فرآیندها عبارتاند از:

1. فرآیندهای گاز - گاز: فرآیند تراوش گاز؛

2. فرآیندهای مایع - گاز: تراوش تبخیری؛

3. فرآیندهای مایع - مایع: دیالیز، الکترودیالیز، اسمز معکوس،

نانوفیلتراسیون، اولترافیلتراسیون و میکروفیلتراسیون

انواع غشاها و ممبرانها در صنعت فیلتراسیون Filteration

ممبرانها از چند لحاظ تقسیم بندی میشوند. انواع این تقسیم بندیها عبارتاند از:

1. بر مبنای ترکیب شیمیایی و ساختار فیزیکی؛

2. اندازهی حفرهی ممبران؛

3. جنس و مدول ممبران.

انواع تقسیم بندی ممبرانها بر اساس ساختار غشا

ممبرانها به طور کلی به دو دسته ایزوتروپ و غیر ایزوتروپ تقسیم میشوند. ممبرانهای ایزوتروپ از لحاظ ترکیب شیمیایی و فیزیکی در طول سطح مقطع خود یکسان هستند. در حالی که ممبرانهای غیرایزوتروپ در طول سطح مقطع خود یکنواخت نبوده و شامل لایههای هستند که از لحاظ ساختار یا ترکیب شیمیایی با یکدیگر متفاوت هستند.

براساس ساختمان غشاها میتوان آنها را به دو دستهی متقارن و نامتقارن تقسیم کرد. در دو قسمت غشاهای متقارن، ابعاد و حفرات و توزیع آنها یکسان است. ضخامت این نوع غشاها بین 200 تا 100 میکرون است.

· هر قدر ضخامت غشاها زیادتر باشد، مقاومت در برابر انتقال جرم زیاد میشود.

· با کاهش ضخامت، مقاومت مکانیکی آن کاهش مییابد.

لذا، برای حل مشکلات مورد اشاره، از غشاهای نامتقارنی استفاده میکنند که در آنها ابعاد حفرها و توزیع آنها یکسان نمیباشد. این غشاها از دو لایه تشکیل شدهاند. در آن یک لایه فعال با ضخامت کمتر و متراکمتر وجود دارد که در آن جداسازی صورت میگیرد. لایهی دیگر که به صورت پایه عمل میکند و حفرهای بزرگتری دارد، بر مقاومت مکانیکی لایهی اول میافزاید؛ البته در این نوع غشاها هر دو لایه از یک ماده تشکیل میشوند.

یکی دیگر از انواع غشاهای نامتقارن که تحت عنوان غشاهای مرکب یا کامپوزیتی هستند، دو لایه از جنس متفاوت بوده و روش ساخت و اتصال آنها نیز تفاوتهایی با یکدیگر دارند. علاوه بر این موارد، غشاها را از لحاظ تخلخل میتوان به دو دسته ی متخلخل و غیرمتخلخل تقسیم کرد. کارایی سیستم موفق تا حدود بسیاری به تخلخل محیط بستگی دارد؛ بنابراین تخلخل انواع غشاها بر حسب محیط کاربرد، شامل فیلترهای لیفی، غشاهای متخلخل پلیمری، مواد متخلخل سرامیکی، مواد موئینه و... است.

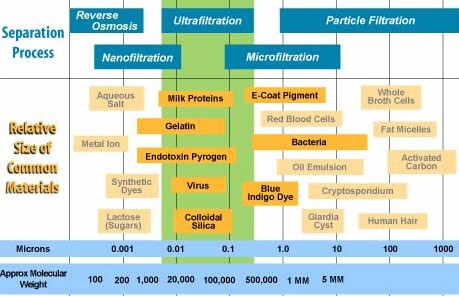

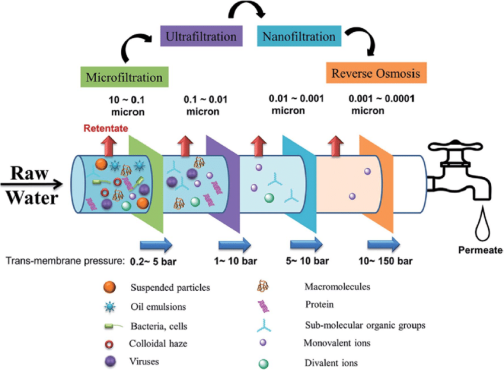

انواع ممبرانها از لحاظ اندازهی حفره (روشهای متداول در تصفیهی آب)

غشاهای سنتزی با داشتن بازارهای در حال رشد و فراهم کردن قابلیتهای جداسازی فراوان در بسیاری از صنایع توانستهاند، پیشرفتهای بسیاری داشته باشند. صنایع و کارخانجات، سرمایه گذاری خود را در فرآیندهای جداسازی روی غشاها متمرکز کردهاند تا معایب سایر روشها، مانند تبخیر، تقطیر یا استخراج را مرتفع سازند. هفت فرآیند جداسازی عمده شامل مراحل زیر است:

· میکرو فیلتراسیون؛

· اولترافیلتراسیون؛

· نانوفیلتراسیون و اسمزمعکوس؛

· الكترو دیالیز؛

· جداسازی گازی؛

· تراوش تبخیری.

اسمز مستقیم (Forward Osmosis)

اسمز مستقیم یک روند اسمزی مشابه با اسمز معکوس است و در آن از نیمه تراواها برای جدا کردن ناخالصیها از آب استفاده میشود. نیرویی که باعث جدا کردن ناخالصیها میشود فشار اسمزی است که در جریان روند انجام آن، آب از محلول باغلظت کمتر به سمت محلول با غلظت بیشتر حرکت میکند. این روند عکس روندی است که در شیوه اسمز معکوس اتفاق میافتد و در آن آب از محلول با غلظت بیشتر به سمت محلول با غلظت کمتر به حرکت در میآید. با توجه به این مسئله است که میزان مصرف انرژی در روند اسمز مستقیم بسیار کمتر از شیوه اسمز معکوس است.

اسمز معکوس (Reverse Osmosis)

فرایند تصفیه آبی است که در آن از فشار برای معکوس نمودن جریان اسمزی آب از درون یک غشای نیمهتراوا برای تولید آب خالص و حذف یونها، مولکولها و ذرات بزرگتر حل شده در آب استفاده میشود. اگر یک غشای نیمهتراوا بین دو محلول آب خالص و آب ناخالص قرار گیرد آب به صورت طبیعی و تحت خاصیت اسمزی از غلظت پایینتر به غلظت بالاتر جریان مییابد. این پدیده تا هنگامی که پتانسیلهای شیمیایی دو طرف برابر گردند ادامه خواهد یافت. در حالت تعادل اختلاف فشار بین دو طرف غشا برابر اختلاف فشار اسمزی است. اگر فشاری برابر با اختلاف فشار اسمزی به محلول غلیظتر اعمال گردد جریان آب قطع خواهد شد. در صورتیکه فشار اعمال شده بیشتر از فشار اسمزی باشد، جهت جریان طبیعی آب، معکوس خواهد گردید.

در این روش آب با فشار از میان غشایی گذرانده میشود که نیترات و سایر مواد معدنی و بسیاری از مواد شیمیایی و میکروارگانیسمها (عمدتاً باکتریها) را حذف میکند. نیم تا دو سوم آب پشت این غشا باقی میماند که به عنوان آب پسمانده (Concentrate) دور ریخته میشود. میتوان پسماند خروجی را مجدداً به سیستم بازگرداند تا در مصرف آب صرفه جویی به عمل آید. اگر پسآب خروجی که نیم تا دو سوم آب را تشکیل میدهد در یک سیکل چرخشی وارد شود میتوان راندمان سیستم را افزایش داد.

همچنین بهترین روش نمک زدائی از آبهای شور استفاده از فرایند اسمز معکوس میباشد، زیرا سیستم پیچیدهای نداشته و راهبری آن قابلیت کنترل بیشتری از دیگر روشها دارا میباشد و با توجه به توسعه روشهای پیشرفته تولید غشاهای پلیمری، بهکارگیری این روش، توجیه بیشتری دارد.

توانائی حذف آلودگی توسط ممبران اسمز معکوس بسیار وسیع بوده و شامل موارد زیر است:

· حذف مینرال ها و فلزات حل شده؛

· حذف یونهای منفرد حل شده و عوامل مسبب سختی؛

· حذف ویروسها و باکتریها و pyrogon ها تا سقف 99 درصد؛

· حذف نمکهای مواد قندی، پروتئینها، فلزات سنگین و فلزات رادیو اکتیو؛ حذف پنبهی نسوز، انواع مزهها، رنگ، ترکیبات شیمیایی ایجاد کنندهی بو،

نانوفیلتراسیون (NF)

نانو فیلتراسیون نوع ویژهای از ممبران است که املاح در حدود 1 نانومتر (10 آنگستروم) را دفع میکند؛ بنابراین عملکرد NF بین دو سیستم RO و UF قرار میگیرد. در NF نمکهای محلول در رنج 20 تا 98 درصد دفع میشوند. نمکهای دارای آنیونهای تک ظرفیتی مثل کلرید سدیم یا کلرید کلسیم، بین 20 تا 80 درصد دفع میشوند، در حالی که نمکهای دارای آنیونهای دوظرفیتی مثل سولفات منیزیم، دفع بیشتری بالغ بر 90 تا 98 درصد خواهند داشت. از موارد مصرف این سیستم، کاهش كل املاح محلول در آب[1] و جداسازی اجسام ارگانیک از غیرارگانیک به ویژه در صنایع غذایی و کاربردهای فاضلاب است. فشار مورد نیاز برای NF در محدودهی 5/3 تا bar16 است؛ بنابراین به دلیل بزرگتر شدن اندازهی حفرهها در ممبرانهای نانو فیلتراسیون، این ممبرانها توانائی کار کردن در فشارهای کمتر در مقایسه با ممبرانهای اسمز معکوس دارد که این به معنی هزینهی کمتر عملیات و نگهداری این ممبران هاست.

اولترا فیلتراسیون (UF)

اولترافیلتراسیون، عمل جداسازی ذرات مولکولی بزرگ را انجام میدهد که در محدودهی 0.5 تا 0.1 میکرون (20 الی 1000 آنگستروم) باشد که در این حالت تمامی نمکهای محلول و ملکولهای کوچکتر، از ممبران گذر میکنند و الباقی آن شامل کلوئیدها، پروتئینها، اجسام آلوده کنندهی میکروبیولوژیکی و مولکولهای ارگانیک بزرگ، جدا میشوند. با توجه به اینکه نیروی محرکه برای انتقال از غشا، اختلاف فشار است، فشار مورد نیاز برای اولترافیلتراسیون حدود 1 الی 10 bar است.

میکرو فیلتراسیون (MF)

میکرو فیلتراسیون اجسام را در ابعاد 0.1 تا میکرون و در بعضی از مواقع بین 0.5 تا 5 میکرون حذف میکند. به طور کلی اجسام معلق و کلوئیدی بزرگ در این سیستم دفع میشوند و مولکولهای بزرگ و املاح محلول از غشا MF عبور میکنند. این ممبرانها از عبور آلودگیهای درشت، مانند ذرات معلق زیر، باکتریها و انواع متنوعی از میکروارگانیسمها جلوگیری میکنند. مواد مصرف این سیستم شامل حذف باکتری، مواد لخته شده یا املاح معلق در آب است. میزان فشار لازم برای میکرو فیلتراسیون به طور معمول bar 0.7 است.

الکترودیالیز

یک فرآیند جداسازی، الکتروشیمیایی است که در آن یونها دارای بار مشخص را از یونهای دارای بار مخالف جدا میکند. الکترودیالیز بر پایهی مهاجرت یونها از درون غشاهای تبادل یونی در اثر اعمال الکتریسیته بنا شده است. به عبارت دیگر یونها از طریق غشا از یک محلول به محلول دیگر تحت اختلاف پتانسیل الکتریکی عبور داده میشوند.

اگر در ظرف، کمی آب نمکدار ریخته و دو الکترود در آن گذاشته شود و جریان پیوستهای برقرار شود، یونهای Na که بار الکتریی مثبت دارند، به طرف کاتد (کاتیونها) و یونهای CI که بار الکتریکی منفی دارند، به طرف آند (آنیونها کشیده میشوند؛ اما اگر در این ظرف، غشاهای انتخاب کننده قرار دهیم، به طوری که بعضی از غشاها، یونهای منفی (که به آنها غشاهای منفی یا کاتیونی میگویند؛ زیرا کاتیونها را از خود عبور میدهند و بعضی دیگر یونهای مثبت (غشاهای مثبت یا آنیونی که آنیونها را از خود عبور میدهند) را متوقف کنند، الکترودیالیز براساس مهاجرت یونها از درون غشاهای تبادل یونی بر اثر اعمال جریان الکتریسته بنا نهاده میشود. دستگاه الکترودیالیز به طور متناوب به وسیلهی غشاهای تبادل یونی مثبت و منفی و با فاصلهای معین، هر قسمت از قسمت دیگر جدا میشود. در آخرین قسمت این واحدها یک الکترود قرار داده شده است. با عبور جریان الکتریکی از محلول و غشاها یونها به طرف الکترود همنام خود میروند.

انواع ممبرانها از لحاظ جنس

غشاها اکثراً به دو صورت غشاهای بیولوژیکی (طبیعی) و غشاهای سنتزی هستند.

غشاهای سنتزی شامل موارد زیر هستند:

· غشاهای پلیمری؛

· غشاهای سرامیکی؛

· غشاهای فلزی؛

· غشاهای مایع

ممبرانهای پلیمری (آلی)

از جمله غشاهای پلیمری میتوان به غشاهای ساخته شده از جنسهای زیر اشاره کرد:

· از جنس پلی پروپیلن

· استات سلولزی؛

· پلی آمید؛

· تفلون؛

· پلی سولفون

قابلیت انتخاب پذیری معکوس و عبوردهی فراوان این غشاها، مزیت بسیار مهمی است که در کاربردهای مانند خالص سازی گاز طبیعی که بخش عمدهی آن را متان تشکیل میدهد. از غشاهای تهیه شده میتوان در کاربردهای دیگر، مانند خالص سازی هیدروژن در پالایشگاهها، بازیافت مونومر در واحدهای پلی اولفین، بازیافت بخارهای بنزین در انبارها و جایگاههای سوخت رسانی و بسیاری از کاربردهای دیگر با ارزش افزودهی فراوان استفاده کرد.

این ممبرانها بر مبنای ساختار فیزیکی خود، به سه دستهی هموژن (متقارن) و غيرهموژن (نامتقارن) و کامپوزیتی تقسیم میشوند. برخی از معایب مهم ممبران های پلیمری عبارتاند از:

· محدودهی باریک دمای مجاز؛

· مقاومت اندک در برابر حملهی شیمیایی؛

· محدودهی باریک PH؛

· استحکام مکانیکی کم؛

· کم بودن عمر مفید.

ممبرانهای غشاهای مایع

غشا فازی است بین دو فاز دیگر که انتقال جرم بین آنها را کنترل میکند؛ اگر این فاز میانی یک مایع امتزاج پذیر با دو فاز دیگر باشد، نقش یک غشا مایع را خواهد داشت.

غشاهای مایع به سه صورت غشاهای امولسیونی و پایهای و جریانی تقسیم بندی شدهاند.

در غشاهای امولسیونی از عوامل فعال کنندهی سطحی[1] برای تولید امولسیون استفاده میکنند. در غشای نوع دوم از مایعی در داخل یک جامد متخلخل با حفرههایی در حد میکرون استفاده میکنند. در غشا جریانی نیز جریان مایع مایع به صورت پیوسته برقرار است که حفرهها را همواره پر نگه میدارد.

ممبرانهای غیرآلی (ممبران های سرامیکی)

ممبرانهای غیرآلی از موادی مانند سرامیکها، فلزات، گرافیت یا ترکیب آنها ساخته میشوند؛ ولی بیشتر در این نوع دسته بندی ممبرانهای غیر آلی، انواع سرامیکی هستند. هدف از ساخت ممبران های سرامیکی کاهش یا حذف برخی محدودیتهای انواع پلیمری است. این ممبران ها در وضعیتی سخت به طور وسیع استفاده قرار میشوند. در مواقعی ممبرانهای پلیمری عملکرد مطلوبی نداشته یا قادر به انجام دادن فرآیند نخواهند بود. این غشاها شامل: اکسیدهای آلومینیم، زیرکونیم، تیتانیم و سیلیسیم هستند که متداولترین از مواد سرامیکی مصرفی برای ساخت این ممبرانها هستند و از پایههای معمول میتوان از آلومینا وكاربيد سیلیسیوم و ... نام برد. این پایهها نه تنها حداکثر نفوذپذیری ممبران را تأمین میسازد؛ بلکه پایداری مکانیکی ممبران را نیز به مقدار بسیاری افزایش میدهند.

در غشاهای سرامیکی، جریان یا محیطی که باید تصفیه شود، از داخل کانالهای حامل غشا عبور داده میشود. ذرات در صورتی که بزرگتر از شعاع حفرههای غشا باشند، باقی میمانند و نشست میکنند و مادهی تلغيظ شدهی ایجاد میکنند. مادهی صاف شده از درون حفرها نفوذ میکند و وارد مراحل مختلف فرآیند میشود.

پایه غشاهای سرامیکی، متشکل از اکسید آلومینیوم یا کربید سلیکون با حفرههای باز است. این ماده، نه تنها میتواند نفوذ پذیری را ارتقا دهد؛ بلکه نیازهای مربوط به پایداری مکانیکی را نیز مرتفع میکند. در ابتدا، غشاهای سرامیکی در تکنولوژی تصفیهی فاضلاب استفاده شد؛ اما امروزه، کاربردهای آنها تمامی صنایع را پوشش میدهد که در انتهای بحث به موارد کاربردی غشای سرامیکی پرداخته میشود.

با توجه به مسائل مطرح شده، در این غشاها، هیچ افزودنی نیاز نیست و محدودیتی در دمای فرآیند آن وجود ندارد و بدون تبدیلات فازی است. آسیب دیدگی کمتر ممبران و در نتیجه، اطمینان بیشتر از محصول تولیدی و همچنین هزینهی کمتر عملیات، از آثار به کارگیری ممبران های سرامیکی خواهد بود.

کاربرد ممبران های سرامیکی در زمینههای مختلف صنعتی

با توجه به تواناییهای بسیار فراوان ممبران های سرامیکی، برتریهای آنها در مقایسه با انواع پلیمری و مزایای متعدد آنها که در گذشته همگی ذکر شد، این ممبرانها در صنایع بسیاری به کار میروند. از کاربردهای ممبران سرامیکی میتوان به موارد زیر اشاره کرد:

صنایع شیمیایی

· جداسازی و تمیز کردن محصول؛

· جداسازی کاتالیستها؛

· بازیافت رنگها و رنگدانه ها؛

· نمک زدائی محصولات، تمیز کردن و استفادهی مجدد از حلالهای آلی.

صنایع فلزی و مهندسی سطح

· تصفیهی اموليسیون آب روغن؛

· بازیافت فلزات سنگین؛

· تصفیه پسابهای شیشه و الیاف شیشهای.

صنعت مواد غذایی و نوشیدنی

· شفاف سازی آبمیوهها؛

· تغلیظ آبمیوهها؛

· استرلیزه کردن شیر و پنیر؛

· جداسازی و تفکیک اجزای شیر؛

· نمکزدایی آب پنیر؛

· أبگیری محصولات؛

· تصفیهی آب آشامیدنی؛

· صنعت بازیافت و محیط زیست؛

· بازیافت مواد داروئی و ضد آفت؛

· حذف میکروارگانیسمها؛

· حذف فلزات سنگین و مواد رادیو اکتیو

غشای فلزی

این غشاها که در حال حاضر بیشتر در آزمایشگاههای تحقیقاتی استفاده میشوند، معمولاً از جنس فولاد ضد زنگ، سیلیس، آلومینیوم، نقره، نیکل و برخی از آلیاژها هستند. خصوصیت برجستهای که در بارهی این غشاها مطرح است، مقاومت آنها در برابر خوردگی است.

در زمینهی جداسازی گاز که بیشتر به تخلیص گاز هیدروژن برای پیل سوختی مربوط میشود، دستهای از غشاهای فلزی توسعه یافتهاند؛ البته در تصفیه آب آشامیدنی و حذف مواد آلی طبیعی به روش لخته سازی و میکروفیلتراسیون نیز از غشاهای فلزی همراه با هوادهی یا تزریق گاز اوزن به منزلهی روشی جدید برای حذف آلودگیهای آب باران استفاده شده و ثابت شده است که غشاهای فلزی برای کاهش میکروبها و ذرات آلوده کننده از آب باران کافی است. برای حصول غشای فلزی با خواص ویژه، جنس پایه و روش ساخت و پوشش دهی آن اهمیت بسیاری دارد. تقریباً اکثر روشهای ساخت، شامل ایجاد شرایط خاص دما و فشار و همچنین انجام دادن برخی عملیات اصلاحی، روی پایه یا غشای ساخته شده است. در این راستا باید به خواص غشاها نظیر نفوذپذیری، ظرفیت عبور سیال، مقاومت شیمیایی، مقاومت مکانیکی و حرارتی توجه شود.

دربارهی عملکرد این غشاها، مطالعات اخیر روی غشاهای فلزی متراکم مرکب، با ضخامت حدود زیر میکرون تا چند ده میکرون و ویژگیها و کاربردهای آنها متمرکز شده است. توسعهی غشاهای فلزی پایه دار یا مرکب بیشتر به دلیل کاهش هزینههای مواد، بهبود استحکام مکانیکی و امکان نفوذ بیشتر مواد است. غشاهای مرکب فلزی پایههایی از جنس فلز، سرامیک یا پلیمر دارند؛ البته در اکثر مواقع استفاده از فولاد ضد زنگ به منزلهی پایه غشای فلزی پیشنهاد شده است.

ساخت غشا با این فلز، هزینهی کم و استحکام مکانیکی فراوانی دارد و در اکثر فرآیندهای صنعتی تولید و خالص سازی هیدروژن، از لحاظ شیمیایی بی اثر است.

انواع ممبرانها از لحاظ مدول

غشاها را میتوان براساس شکل هندسیشان به انواع غشاهای لولهای، مارپیچی، الیاف میانتهی و صفحهای تقسیم بندی کرد. به طور کلی:

· غشاهای مارپیچی را میتوان برحسب نیاز، در دماها و فشارهای زیاد استفاده کرد؛

· غشاهای لولهی در غلظتهای بالائی از جامد استفاده میشوند؛

· در فرآیند فیلتراسیون جریان متقاطع، نیز الیاف میان تهی را میتوان تحت عملیات شست وشوی معکوس قرار داد.

غشاها در داخل محفظهای قرار میگیرند که تحت عنوان مدول اطلاق میشود. نوع جریان در سطح غشا و نیز نحوهی حرکت سیال بستگی به نوع مدول انتخابی دارد. در واقع مدول به منظور نگهداری غشا و کنترل حرکت سیال و افزایش نسبت سطح به حجم به کار میرود. در هر مدول غشاها به همراه نگهدارنده ها و پایههای خود در یک شکل هندسی خاص قرار میگیرند که مجراهایی برای ورود خوراک و توزیع خوراک و همچنین جمع آوری مواد دارند. انواع مدول هایی که به کار میروند، براساس ویژگیها و مزایای که دارند، میتوانند کاربردهای متفاوتی داشته باشند. انواع مدول ها عبارتاند از: مدول های لولهای، صفحه و قاب، مارپیچی و موئینهای.

ممبران های لولهای

طراحی این ممبرانها بسیار ساده است. به نحوی که ممبران مورد نظر یا درون یک لوله متخلخل قرار میگیرد یا روی سطح داخلی لوله پوشش داده میشود و محلول به درون لوله پمپ میشود.

لولهی مصرفی باید فشارهای مورد نیاز در حین کار را تحمل کند. مایع تغذیه از یک طرف لوله وارد میشود و همزمان با جریان رو به جلوی آن در درون لوله، بخشی از آن به صورت عرضی نفوذ خواهد کرد. قسمت نفوذ کرده که همان محصول مورد نظر است در پوستهی بیرونی لوله جمع آوری میشود.

از مزایای اصلی ممبرانهای لولهای شکل، امکان حرکت سریع مایع ورودی روی س طح ممبران است. به نحوی که این حرکت ممکن است سرعتی بالغ بر ده متر در ثانیه داشته باشد که این امر موجب کاهش احتمال انسداد سطح ممبران خواهد شد. از کاربردهای اساسی این ممبرانها، تصفیه محلولهایی با درصد زیاد ذرات جامد معلق است؛ زیرا این ممبرانها برای ذرات جامد معلق از تلورانس فراوانی برخودار هستند.

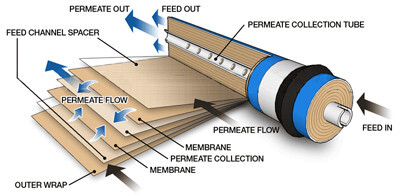

ممبرانهای مارپیچی

در این ممبرانها یک ورقهی مسطح که میتواند چندین لایه داشته باشد، به دور یک هسته مرکزی پیچیده میشود. این ممبرانها درون لوله هائی نصب میشوند به گونهای که محلول ورودی از یک انتها وارد شود و به صورت عرضی درون ممبران نفوذ کند و در ادامه به سمت لولهی مرکزی هدایت و جمع آوری شود.

از مزایای این ممبرانها سطح مخصوص فراوان ممبران، در عین حجم کم آن است. در این ممبرانها مسیرهای باریک جریان موجود در لایه بافته شده در مقایسه با جریانهای گل آلود حساس است و امکان انسداد آنها وجود دارد. به همین دلیل همواره در به کارگیری این ممبرانها از فرآیندهای پیش تصفیه به منظور حذف ذرات جامد معلق استفاده میشود. کاربردهائی همچون شیرین سازی آب دریا و آب شور از مواردی هستند که در آنها از ممبران اسمزمعکوس به شکل مارپیچی استفاده میشود.

ممبرانهای الیاف توخالی

در این ممبرانها از الیافی توخالی و همانند موی سر استفاده میشود. به طوری که قطر خارجی آنها کمتر از 200 میکرون است. الیاف مذکور یک پوستهی نازک و متراکم (ممبران) دارد که از نفوذ آلودگیها جلوگیری میکند و فقط به محصول اجازه عبور میدهند. در زیر این پوستهی فعال، یک لایهی ضخیم و متراکم (پایه) به کار میرود که نقش آن حمایت از لایه فعال است. این الیاف به یکدیگر بسته میشوند و به صورت یک دستهی U شکل یا مستقیم در میآیند. جریان ورودی به درون الياف وارد میشود و به دنبال آن، بخش نفوذ کرده (محصول)، در بيرون الياف و بخش تغلیظ شده (باطله) در انتهای دیگر الیاف جمع آوری میشود.

ممبرانهای فیبر توخالی دانسیته فشردگی بسیاری دارند و نیاز به فضای اندکی برای کار خواهند داشت. شیرین سازی آب دریا، تهیه آب قابل شرب و همچنین تصفیه فاضلابها از جمله مواردی هستند که در آن از ممبرانهای به شکل الیاف توخالی به طور گسترده استفاده میشود.

ممبرانهای تخت

این نوع مدول، سادهترین شکل ممبران است و از اولین ممبران نیمه نفوذپذیری است که از لحاظ هندسی، تخت است. این ممبرانها از دو صفحه در انتها، ممبران صفحهای شکل و صاف و صفحات جداکننده تشکیل میشوند که با ترتیب خاصی قرار گرفتهاند. لازم به ذکر است که صفحات جداکننده، نقش هدایت جریان تغذیه را روی سطح ممبران به عهده دارند.

ساخت و نصب و عملکرد این ممبرانها ساده است؛ ولی معایب عمدهای همچون نسبت سطح به حجم اندک دارد؛ بنابراین نیاز به فضای زیاد هنگام کار، مشکلات دمونتاژ کردن ممبران به هنگام تمییز کردن آن، پر زحمت و زمان بر است. لذا فرآیند تمیز کردن آن را نمیتوان نادیده گرفت.

مشخصات آبها برحسب TDS

· آب شیرین 1000 تا 0 میلی گرم در لیتر؛

· آب شورمزه 1000 تا 100 میلی گرم در لیتر؛

· آب نمکی 10000 تا میلی گرم در لیتر؛

· آب نمک بیش از 10000 میلی گرم در لیتر

سختی آب

سختی آب نتیجهی املاحی مانند منیزیم، کلسیم، آهن، آلومینیوم، مس، منگنز و... است که با بی کربنات، کربنات، کلرو، سولفات، سیلیکات، و نیترات به صورت محلول در آب وجود دارند.

سختی موقت در اثر جوشاندن آب ته نشین میشود و جرم داخل ظروف را ایجاد میکند. سختی دائم به واسطهی وجود ترکیباتی همچون سولفات، کلروهای منیزیم و کلسیم پدید میآید که در اثر جوشاندن رسوب نمیکنند.

مقایسهی سختی آبها بر حسب سختی کل

· آب سبک 60 تا 0 میلی گرم در لیتر؛

· آب نسبتاً سخت 120 تا 60 میلی گرم در لیتر؛

· آب سخت 180 تا 121 میلی گرم در لیتر؛

· آب خیلی سخت بیش از 180 میلی گرم در لیتر؛

شیرین سازی (نمک زدایی)

کمبود منابع آبی از یک طرف و افت کیفیت منابع موجود از سوی دیگر باعث بروز نگرانیهای جدی دربارهی تأمین آب میشود. محدودیت منابع آبی در برخی مناطق، لزوم برنامه ریزی برای استفاده از منابع غیر متعارف، مانند آبهای شور و... را ایجاب میکند. ضمناً براساس آمار موجود، برداشت اضافه از منابع آب زیرزمینی باعث افت بیشتر سطح آب زیرزمینی و پیشروی جدی آب شور در بعضی از دشتها شده است که این امر در نواحی مرکزی و شرقی ایران مشاهده شده است که باید از این منابع به طور بهینه استفاده کرد.

به منظور حذف نمک از این آبها برای شیرین سازی مصارف شرب از روشهای نمکزدایی استفاده میشود.

نمک زدایی، فرآیند تصفیهی آب به منظور حذف نمک از آب است و توسط روشهای مختلفی انجام میشود. این روشها را میتوان از دیدگاههای مختلفی تقسیم بندی کرد که متداولترین تقسیم بندی آن براساس عملکرد سیستم، شامل موارد زیر است در تولید آب شیرین از آب دریا و آبهای شور است.

· فرآیندهای گرمائی؛

· فرآیندهای غشایی

بیش از 60 درصد آب نمک زدائی شدھی دنیا با گرما و از طریق آب دریا تولید میشود که فن آوری های گرمائی شامل روشهای تقطیر ناگهانی چندمرحلهای Multi-Stage Flash و تقطیر مؤثر چند مرحلهای Multi-Effect Distillation و تقطیر تراکمیVapor Compression Distillation هستند که در این روشها فرآیند تقطیر، تقلیدی از سیکل طبیعی آب است که در آن آب شور حرارت داده شده و به بخار آب تبدیل میشود و پس از میعان، به آب شیرین تبدیل میشود.

فن آوری غشایی شامل روشهای الکترودیالیز Electro Dialysis و الکترودیالیز معکوس Electro Dialysis Reverse و اسمزمعکوس هستند که در روشهای الکترودیالیزی از پتانسیل الکتریکی غشاها برای حذف نمکها به صورت انتخابی از میان غشا استفاده میشود و آب شیرین باقی مانده همان آب محصول است و در فصول بعدی روش الکترودیالیز به طور مفصل بررسی میشود؛ ولی فرآیند اسمزمعکوس که قبلاً بررسی شد، از فشار برای جداسازی از طریق اجازه دادن به عبور آب شیرین از غشا و باقی ماندن نمکها در پشت غشا استفاده میشود.

روش اسمز معکوس در نمک زدایی چهار فرآیند مهم دارد:

1. پیش تصفیه؛

2. تنظیم فشار؛

3. جداسازی غشایی؛

4. پس تصفيه.

فیلترهای هیدرولیک

یکی از مهمترین آلودگیهای اشاره شده، وجود ذرات جامد میباشد که از طروق مختلف وارد سیستم هیدرولیک میشود که مهمترین آنها به شرح زیر است:

· Built-in: آلودگیهای به جا مانده از مراحل ساخت و مونتاژ سیستم، بازسازی، تعمیرات یا تعویض قطعات؛

· New fluid: آلودگیهای موجود در روغن نو که در مدت حمل و نقل و انبار داری به روغن اضافه میشوند.

· Ingested: آلودگیهای محیطی که عمدتاً شامل گردو خاک (ذرات سخت با پایه سیلیکا) و رطوبت بوده و از طریق هواکش مخزن، درزبندها و سایر نقاط باز به سیستم وارد میشوند.

· Generated: آلودگیهای ناشی از عملیات سیستم نظیر ذرات فلزی ناشی از سایش، فرسایش، خوردگی، ذرات لاستیکی و پلاستیکی ناشی از درزبندها.

آثار و نتایج حضور آلودگیها در روغن

1. سایش مکانیکی اجزا و قطعات خوردگی یاتاقانها؛

2. تخریب کنترل الکترونیکی Proportional valve، servo valve و control pump

3. اکسیداسیون و تخریب، روغن، تغییر ویسکوزیته، وتضعیف خواص روانکاری، سایش شیمیایی سیستم؛

4. افزایش ضریب اتلاف و کاهش ولتاژ شکست در روغنهای عایق الکتریکی؛

5. سایش مکانیکی اجزا و قطعات، خوردگی یاتاقانهاء

6. نقصان مواد افزودنی

فیلتر یا صافی

بنا به تعریف، فیلتر به وسیلهای گفته میشود که کارش، جذب مواد زائد معلق در سیال به کمک یک ماده یا جسم متخلخل است.

جسم متخلخل میتواند به سادگی یک توری سیمی تا پیچیدگی یک مادهی مرکب را دارا باشد. این مواد اجازهی نفوذ و عبور سیال را میدهند؛ لیکن ذرات معلق در آن را جذب و حفظ میکنند.

بنا بر تعریف، به فیلترهائی که دارای روزنهی درشت[ باشند، صافی یا استرینر میگویند.

صافی

صافی در مقایسه با فیلتر به منظور جدا کردن ذرات درشتتر مورد استفاده قرار میگیرد و در مقابل عبور جریان مقاومت کمتری ایجاد میکند؛ بنابراین از آن برای نصب در خط ورودی پمپ و به منظور حفاظت از آن در مقابل ورود ذرات بزرگ آلودگی استفاده میشود.

مفهوم درجات «مش» و «میکرون»

یک توری ساده یا صافی سیمی را از نظر ریزی روزنههایش بر حسب اندازهی «مش» یا عدد استاندارد «سیو»بیان میکنند. در ضمن اینکه هرچه نمره مش بزرگتر باشد، روزنههای صافی، ریزترند.

نظر به اینکه، مغزی فیلترها ممکن است از موادی به غیر از توری سیمی ساخته شوند، لذا درجه فیلتر کنندگی آنها را برحسب میکرون بیان میکنند.

یک میکرون معادل یک میلیونیم متر است. مثلاً یک دانهی نمک در حدود 70 میکرون است و کوچکترین ذرهای که یک چشم سالم میتواند ببیند، برابر با 40 میکرون است.

تقسیم بندی فیلترها یا صافیهای بر اساس استقرار در سیستم هیدرولیک

استقرار فیلتر روی یک سیستم هیدرولیک، معمولاً در بخشهای زیر صورت میگیرد.

1. در بخش ورودی به روغن پمپ؛

2. در بخش خروجی پمپ یا ناحیه فشار زیاد؛

3. در بخش برگشت روغن به مخزن.

فیلترهای مستقر در بخش خروجی پمپ (بخش فشار زیاد)

گروهی از فیلترها هستند که برای نصب در بخش فشار زیاد طراحی و ساخته میشوند. این فیلترها قادرند ذرات بسیار کوچکتر از آنچه را جذب کنند که فیلترهای بخش ورودی پمپ جذب میکنند. علت استقرار این فیلترها در این بخش، محافظت از شیرهائی است که در مقابل ذرات زائد بسیار حساستر از پمپ هستند؛ لذا این فیلترها، آن ذرات ریز را بلافاصله پس از خروج روغن از پمپ جذب میکنند.

فیلترهای مستقر در بخش بازگشت روغن به مخزن

فیلترهای مستقر در بخش بازگشت روغن به مخزن، قادرند ذرات کوچک را جذب و جدا سازند استقرار این نوع فیلتر روی سیستمهای که دارای مخزن روغن بزرگی نیستند، بسیار مفید است. چرا که در این مخازن، فضای کافی برای ته نشین شدن مواد معلق زاید در روغن وجود ندارند.

در سیستمهای که پمپ روغن آنان، دارای ظرافت و کیفیت بسیار فراوانی است، نصب این گونه فیلترها در بخش بازگشت روغن به مخازن بسیار مهم و لازم است؛ چراکه صافی و فیلتر موجود در بخشهای دیگر، به علت درشتتر بودن روزنههایشان برای جذب تمامی ذرات ریزه کافی نمیباشد.

مواد فیلترکننده

مواد فیلتر کننده به سه گروه تقسیم میشوند:

1. گروه اول از نوع مکانیکی

2. گروه دوم از نوع جاذب

3. گروه سوم از نوع فعال

فیلترهای گروه اول که از نوع مکانیکی هستند، از تئوریهای فلزی بافته یا از مجموعه دیسکهای چیده شده بر روی هم، تشکیل شدهاند که ذرات زاید را در روزنههای خود به دام میاندازند و نگه میدارند. این نوع فیلترها، در شمار فیلترهای درشت طبقه بندی میگردند.

در فیلترهای گروه دوم که از نوع جاذب هستند، از مواد متخلخل بهره میگیرند که در صنعت، این نوع مواد بسیار زیاد و متنوع هستند و معمولاً از جنس کاغذ، خمیر سلولزی، پنبه، نخ بافندگی و... هستند. این گروه از مواد، قادرند ذرات بسیار کوچک را به دام اندازند.

در فیلترهای گروه سوم که از نوع فعال هستند، از زغال سنگ یا نوعی خاک رس ویژه استفاده میشود، لیکن نباید به هیچ وجه از این نوع فیلترها در سیستمهای هیدرولیکی، استفاده کرد؛ چراکه ممکن است مواد افزودنی مفید روغن را که در کارخانهی سازندهی روغن به آن اضافه شده است، جذب کنند.

جداسازی گازها

جداسازی مخلوطهای گازی میتوانند از طریق غشاهای پلیمری بسیار نازک با ساختار شیمیایی و ساختارهای فیزیکی متفاوت جدا شوند

تکنولوژی جداسازی گازی، در حدود 10 سال است که توسعهی چشمگیری یافته و به یکی از عملیات واحد مهم تبدیل شده است.

این فرآیند به عنوان مکملی برای جذب و تقطیر در دما پایین مورد استفاده قرار میگیرد.

عمر غشاها در فرآیند جداسازی گازها در صورت عبور خوراک تمیز بیش از 10 سال میباشد. گازهای متفاوت در طول غشا یا نرخهای مختلف عبور داده میشوند. نرخ نفوذ، با اختلاف فشار نسبت مستقیم و با ضخامت غشا نسبت معکوس دارد. همچنین با حلالیت گاز در غشا و نفوذپذیری آن متناسب است. این فرآیند تحت تأثیر سه شاخص عملکرد کلیدی مربوط به غشا است که عبارتاند از:

· انتخاب پذیری نسبت به گازهای جداشده؛

· شارغشایی یا نفوذپذیری؛

· طول عمر غشاء؛

· هزینههای نگهداری و جابه جایی

انواع فرآیندهای غشایی

همانگونه که در مبحث تصفیهی آب به مهمترین انواع فرآیندهای غشایی به تفصیل مورد بررسی قرار گرفت که شامل اسمز معکوس، نانو فیلتراسیون، اولترافیلتراسیون، میکروفیلتراسیون و الکترودیالیز بود؛ ولی در جداسازی گازها از فرآیندهای دیگری نیز استفاده میشود که به طور خلاصه به شرح زیر، با ذکر توضیحات مختصری از این فرآیندها و کاربردهای جداسازی آورده میشود.

· جداسازی گازها (بدون تغییر فاز)

· تراوش تبخیری (با تغییر فاز)

اجزای اصلی گاز طبیعی

گاز طبیعی مخلوطی از هیدروکربنهای سبک است که عمدهترین جزء آلی موجود در آن متان است. این گاز بی رنگ، بی بو، بدون طعم و مزه و غیر سمی است و معمولاً با شعلهای آبی رنگ در حد اشتعال بین 5 تا 15 درصد میسوزد. ارزش حرارتی گاز طبیعی بین 800-1200 «بی. تی. یو» به ازای هر فوتم عب از گاز در شرایط استاندارد است.

گاز طبیعی به دو دستهی ترش و شیرین تقسیم میشود. گازترش حاوی مقادیری از ناخالصیهای سولفید هیدروژن و دی اکسید کربن است که تمامی ناخالصیهای مذکور به دلیل آثار مخرب ناشی از خوردگی شدید در لولههای انتقال و تجهیزات فرآیندی باید در محل تولید پالایش شود. گاز طبیعی بدون ناخالصیهای فوق را گاز شیرین مینامند

غشاهای پلیمری مورد استفاده در جداسازی گازها

پلیمرهای آلی مواد غالب برای غشاهای جداسازی گاز هستند. غشاهایی که به طور گسترده در جداسازی گازها از آنها استفاده میشود، به دو گروه و به شرح زیر تقسیم میشوند.

پلیمرهای شیشهای؛

پلیمرهای لاستیکی

پلیمرهای شیشهای

غشاهای شیشهای عمدتاً از پلیمرهای ساخته میشوند که در زیر دمای انتقال شیشهای کار میکنند. در حالت شیشهای پلیمرها سخت و شکننده هستند و در این حالت تحركات سگمنتی و جابه جائی مولکولی حداقل و سرعت نفوذ مولکولهای بزرگ کم میباشد. این پلیمرها غالباً گازها را بر مبنای اختلاف اندازهی مولکولیشان از هم جدا میکنند. مولکولهای کوچکتر و متراکمتر دارای تراوش پذیری بالائی هستند. در زمینهی غشاهای لاستیکی پلی اورتان تراوش پذیری بالائی دارد و در جداسازی هیدروکربنهای سنگین مورد استفاده قرار میگیرند. پلیمرهای شیشهای، غشاهای مناسبی برای جداسازی مخلوط الفينها از پارافینها هستند.

پلیمرهای پلاستیکی

از طرف دیگر غشاهای لاستیکی از پلیمرهائی ساخته میشوند که در بالای دمای انتقال شیشه ایشان کار میکنند. این غشاها نرم و بسیار انعطاف پذیر هستند. جداسازی گازها در این غشاها بر مبنای اختلاف انحلال پذیری اجزا صورت میگیرد. عمدتاً اجزائی که میعان پذیریشان، مانند پلیمرهای زیر بیشتر باشد. از مهمترین پلیمرها در جداسازی گاز هستند: پلی آمیدها؛ پلی ایمیدها، پلی سولفونها، پلی فنیلن اکسید و غشاهای استات سلولز)

فراورش گاز طبیعی

در اغلب منابع گاز طبیعی خام همراه با 4CH ترکیبات دیگری همانند H2O, H2S, CO2 موجود است که به علل زیر باید از ترکیب خارج گردند:

· افزایش ارزش حرارتی گاز طبیعی

· کاهش خوردگی در خلال انتقال و توزیع آن؛

· جلوگیری از آلودگی جوی SO2 که از احتراق H2S در گاز طبیعی به وجود خواهد آمد؛

· جلوگیری از یخ زدگی آب در لولههای انتقال گاز طبیعی

یک روش مؤثر برای جداسازی گازهای اسیدی (H2S & CO2) از گاز طبیعی، عبور دهی انتخاب پذیر این گازها از پلیمرهای نامتخلخل میباشد. به علت فشار بالای گاز طبیعی فرآیند غشایی برای این منظور بسیار مناسب میباشد. کاربرد غشا در فراورش گاز طبیعی به عوامل زیر تقسیم بندی میشود:

جداسازی گازهای اسیدی (دی اکسید کربن و سولفید هیدروژن)

گازهای دی اکسید کربن و سولفید موجود در گاز طبیعی، باید به مقدار استاندارد مجاز کاهش یابند (کمتر از 2% مولی برای دی اکسید کربن و کمتر از 4PPM برای سولفید هیدروژن). به اثبات رسیده است که غشاهای پلیمری موجود در حال حاضر میتوانند به طور موفقیت آمیزی با دیگر تکنولوژیها (عمدتاً جذب توسط آمین) در برخی از کاربردها رقبت نمایند.

غشاهای موجود میتوانند ناخالصیهای گاز طبیعی را تا حد خوبی کم کنند و آنها را به کمتر از 2% مولی از دی اکسید کربن برسانند.

جداسازی بخار آب

آب گیری به وسیلهی غشا در مقایسه با سایر روشهای متداول، مانند جذب شیمیایی، جذب سطحی و دیگر روشها از مزایای بسیاری برخوردار است. گاز طبیعی معمولاً دارای 2/0 % مولی بخار آب میباشد که این مقدار میتواند به وسیلهی غشا کاهش یابد. این روش میتواند بدون احتیاج به احیا مجدد به طور پیوسته کار کند. از جهت مصرف انرژی بسیار مقرون به صرفه بوده و از جهت زیست محیط نیز تا زمانی که آلودگی ثانویه داخل فرآیند نشود، جالب توجه میباشد.

دفع هیدروکربنهای سنگین توسط غشا

بیشتر انواع گازهای طبیعی را باید به منظور کاهش هیدروکربنهای سنگینتر از پروپان تحت فرآیند قرار داد تا از میان آنها در نقاط سرد جلوگیری شود. با دفع هیدرو کربنهای سنگین نقطهی شبنم تا 20- پایین میآید. در فرآیند غشایی، گاز فشرده میشود و دمای آن به کمک یک دستگاه سردکن به 30 درجه کاهش مییابد. بخشی از گاز مایع شده و جدا میشوند. اکنون گاز خروجی از کمپرسورت را از یک سطح غشایی عبور میدهند که باعث جداسازی میشوند.

کاربرد غشا در صنعت پتروشیمی

غشاهای جداسازی گاز به صورت گستردهای در صنایع پتروشیمی مورد استفاده قرار میگیرند. در زیر مواردی از کاربردها مطرح میشود:

1. جداسازی هیدروژن / مونوکسید کربن

گاز سنتز مخلوطی از هیدروژن و مونوکسید کربن است که برای تولید مواد شیمیایی نظیر اتیلن گلیکول، اسیدها و الکلهای آروماتیک از آن استفاده میشود. با استفاده از غشاهای پلیمری، هیدروژن از مونوکسید کربن جدا شده و به واحدهای تولید الکل ارسال میشود.

2. جداسازی هیدروژن - نیتروژن در واحدهای تولید آمونیاک

از سیستم غشایی برای تنظیم نسبت هیدروژن-نیتروژن مورد نیاز در راکتور تولید آمونیاک استفاده میشود. همچنین توسط غشاهای پلیمری هیدروژن هدررفته در جریان گاز تخلیه بازیافت میشود. بازیافت گاز هیدروژن از جریان گاز تخلیه میشود و ارسال مجدد آن به راکتور تولید آمونیاک، منجر به افزایش 5 درصدی در تولید واحد آمونیاک میشود.

3. جداسازی هیدروژن - هیدروکربنها

در جداسازی هیدروژن از هیدروکربنها به وسیلهی غشا صورت میپذیرد.

4. بازیافت مونومر در واحدهای تولید پلی اولفین

تراوش تبخیری Pervaporation Process

تراوش تبخیری یک فرآیند جداسازی پیچیده است. به این معنی که انتقال جرم و انتقال حرارت در آن به صورت همزمان اتفاق می افتد. خصوصیات جداسازی در این فرآیند، به شدت تحت تأثیر مقدار جزء استخراجی (تراوش کننده) در مخلوط خوراک است. این فرآیند اساساً برای جدا کردن (یا به عبارت بهتر خارج کردن یک مقدار اندک مایع از یک مخلوط مایع مناسب میباشد. این فرآیند جداسازی زمانی جذابیت بیشتری دارد که مخلوط مایع خوراک دارای نقطه آزئوتروپ باشد.

آزئوتروپ زمانی اتفاق می افتد که فازهای بخار و مایع دارای ترکیبی یکسان ازجزء قابل استخراج باشند. مخلوطهای حلالهای آلی با آب در نواحیهای که حلال آلی تقریباً در حال خالص شدن است، آزئوتروپ تشکیل میدهند و این امر از خلوص بیشتر حلال جلوگیری میکند.

از آنجایی که تقطیر معمولی برای جداسازی هر مخلوطی مناسب نیست، مخلوط حلالهای آلی با آب در نواحیهای که حلال آلی تقریباً در حال خالص شدن است، آزئوتروپ تشکیل میدهند و این امر از خلوص بیشتر حلال جلوگیری میکند.

فرآیند تراوش تبخیری در این سالها بیشتر به واسطهی توانایی در آب زدایی از هیدروکربنهای مایع شناخته شده است، به گونهای که با استفاده از این فرآیند، میتوان مواد آلی بسیار خالصی تولید نمود.

بزرگترین کاربرد واحدهای صنعتی جداسازی غشایی مایع بخار، آب زدایی از ترکیبات آلی میباشد. در اکثر حالات دفع آب تا میزان چند ppm مد نظر میباشد. حتی اگر تقطیر هم ممکن باشد، این عمل برای دفع مقادیر اندک آب بسیار گران است.

آب زدایی از اتانول، متانول و ایزوپروپانول نمونههایی رایج از به کارگیری فرآیند تراوش تبخیری میباشند. هم اکنون صدها واحد عملیاتی تراوش تبخیری در سرتاسر جهان در حال کار هستند، که اغلب آنها مشغول آب زدایی از حلالهای آلی میباشند. با توجه به دادههای آزمایشگاهی و بررسی کارهای تحقیقاتی و صنعتی انجام گرفته در زمینهی فرآیند تراوش تبخیری، میتوان گفت سه ترکیب شیمیایی متانول، اتانول و ایزوپروپانول بیشترین میزان تحقیقات و فعالیتهای علمی و صنعتی را به خود اختصاص دادهاند. به گونهای که این ترکیبات دارای بالاترین راندمان جداسازی در فرآیند تراوش تبخیری میباشند.