توربین گازی Gas Turbine

توربین گازی Gas Turbine یک موتور احتراق داخلی چرخشی از خانواده توربو ماشینها میباشد. اساسا این دستگاه با احتراق هوای فشرده با سوخت و عبور گازهای منبسط حاصل شده از یک سری دیسک۔های چرخنده توربین موجب بروز قدرت چرخشی یک شافت و ایجاد نیروی عکس العمل رانشی و یا ترکیبی از هر دو میشود.

در یک توربین گازی، گازهای محترق شده فشرده داغ با حرکت در بین پرههای توربين منبسط شده که نتیجه آن تولید قدرت محوری خروجی و نیروی رانش، یا ترکیبی از هر دو خواهد بود.

در توربین گازی Gas Turbine از گاز به عنوان انرژی استفاده میشود و انرژی حاصل از گاز خیلی ارزانتر از انرژی حاصل از بخار آب که در توربینهای بخار استفاده میشود میباشد. همچنین در یک توربین گازی در مواقعی که به علتهایی گاز وجود نداشته باشد میتوان از سوخت مایع گازوییل استفاده نمود. این دو عامل ذکر شده جزو مهمترین مزیتها و امتیازات توربینهای گازی محسوب میشوند.

بدلیل اینکه این توربینها توسط نیروی حاصل از انبساط گاز به چرخش در میآیند، اصطلاحا به آنها Turbo Expander میگویند.

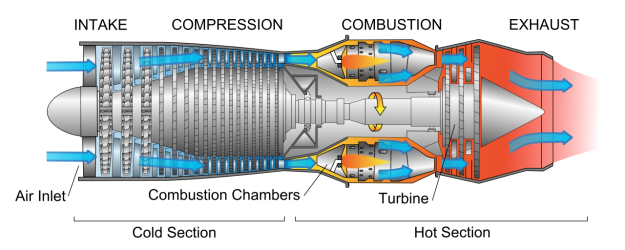

برای استفاده از انرژی موجود در گاز و یا گازوئیل، باید آنها را در مجاورت هوا سوزاند. به همین خاطر توربین گازی میبایست دارای اتاق احتراق (Combustion Chamber) و فشارنده هوا (Compressor) باشد. بطور کلی یک توربین گازی از سه قسمت اصلی کمپرسور، اتاق احتراق و توربین تشکیل شده است. همچنین تجهیزات ورودی هوا و اگزوز نیز به ترتیب اولین قسمت و آخرین قسمت یک توربین گازی را شامل میشوند.

اساس کار در یک توربین گازی Gas Turbine بدین صورت است که در مرحله اول حجم زیادی از هوا پس از تصفیه بوسیله فیلترها با فشار اتمسفر و دمای محیط از طریق دهانه ورودی به نام Engine Air Inlet به داخل کمپرسور مکیده میشود. با چرخش کمپرسور، هوای درون آن با افزایش دما و افزایش فشار و کاهش حجم مواجه میشود. در نهایت هوا با فشار و دمای بالا از کمپرسور خارج میشود.

در مرحله دوم هوای فشرده شده از طریق کانال جریان هوا وارد اطاق احتراق میشود. در این بخش با تزریق سوخت، عمل احتراق در فشار ثابت صورت گرفته و شعله تشکیل میشود. در عمل احتراق، گازها دچار انبساط حجمی شده و در نهایت گازهای منبسط شده فشرده داغ با فشار و دمای بالا اطاق احتراق را ترک میکنند.

در مرحله سوم سیال عامل وارد بخش توربین میگردد و با غلبه بر نیروی مقاوم و انجام کار، پرههای توربین را به حرکت در میآورد و موجب بروز قدرت چرخشی شافت و ایجاد نیروی عکس العمل رانشی و یا ترکیبی از هر دو میشود. در قسمت توربین، سیال در حین عبور از پرهها با کاهش فشار مواجه میشود و تا رسیدن به فشار محیط منبسط میگردد. در نهایت سیال با شرایط فشار اتمسفر و دمای بالا از توربین خارج میگردد و توسط اگزوز به محیط آزاد وارد میشود.

کمپرسور مورد استفاده در توربین گازی بیشتر از نوع گریز از مرکز و یا جریان محوری میباشد که از چند ردیف پرههای ثابت و پرههای گردان تشکیل شده است. جهت فشرده نمودن هوا از یک مرحله به مرحله بعد، پرهها طوری قرار گرفته اند که از ورودی تا خروجی کوچکتر میشوند.

در قسمت توربین، انرژی لازم جهت غلبه بر نیروی اصطکاک، و چرخاندن توربین و سایر تجهیزاتی که بر محور توربین سوارند میبایست تامین گردد. برای انجام کارهای فوق به انرژی زیادی نیاز است لذا برای تولید انرژی بیشتر باید حجم هوائی که وارد اتاق احتراق میگردد خیلی بیشتر از هوای مورد احتیاج جهت سوزاندن گاز و یا گازوئیل باشد. زمانی که احتراق بوجود آید مازاد هوای ورودی نیز گرم شده و افزایش حجم مییابد و فشارش بالا میرود. لذا ساختمان اتاق احتراق به نحوی ساخته شده است که هوای خارج شده از کمپرسور به علت فشاری که دارد نتواند شعله موجود در اتاق احتراق را خاموش کند.

در توربین وضع قرار گرفتن پرههای ثابت و گردنده، برعکس کمپرسور میباشد و به ترتیب از ورودی تا خروجی بزرگتر میشوند. این افزایش طول پرههای توربین به جهت افت فشار و افزایش سرعت میباشد و این یعنی تبدیل انرژی فشاری به انرژی جنبشی.

قسمت کمپرسور و قسمت توربین میتوانند از تعداد متوالی طبقه (Stage)، (هر طبقه دیسکی است که پرهها بر روی آن نصب میشود)، تشکیل شده باشند. در شکل زیر یک توربین گازی با کمپرسور سه طبقه و توربین دو طبقه نشان داده شده است.

از کاربردهای توربین گاز Gas Turbine میتوان به موارد زیر اشاره نمود:

· استفاده از توربین گاز Gas Turbine در نیروگاه سیکل ترکیبی

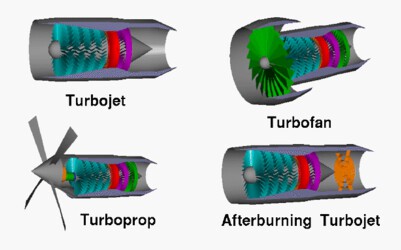

· استفاده از توربین گاز Gas Turbineدر صنایع هوایی (هواپیماهای مسافربری، باربری، نظامی، و جنگندههای فوق صوت)

· استفاده از توربین گاز Gas Turbine در قطار.

· استفاده از توربین گاز Gas Turbine در کشتیها

· استفاده از توربین گاز Gas Turbine در مناطق کم آب و خشک

· استفاده از توربین گاز Gas Turbine جهت پمپاژ نفت و گاز طبیعی در خطوط انتقال از طریق راندن کمپرسورهای گریز از مرکز

· استفاده از توربین گاز Gas Turbine جهت کاربردهای فرآیندی به منظور تولید گاز فشرده برای فرآیندهای فیزیکی – شیمیایی

· استفاده از توربین گاز Gas Turbine جهت تولید برق برای پالایشگاهها، کارخانجات، بیمارستانها و غیره

مزایای استفاده از توربین گازی Gas Turbine عبارتند از:

· جمع و جور بودن، راحتی در نقل و انتقال

· نصب ساده، کوتاه بودن زمان نصب، هزینه پایین نصب

· بهره برداری آسان و راه اندازی سریع

· بازدهی سریع در عرض چند دقیقه بعد از استارت کردن

· سادگی ساختمان و کم بودن قسمتهای کمکی

· امکان تعویض سوخت

· کیفیت بهتر گاز خروجی از اگزوز، بخاطر کارایی بسیار بالای دستگاه احتراق آن که سیب کمترین میزان انتشار مونوکسید کربن، اکسید هیدروژن و هیدروکربنهای نسوخته در مقایسه با موتورهای دیگر میشود

معایب استفاده از توربین گازی Gas Turbine عبارتند از:

• حساس بودن متریال توربین در مقابل نمک و کالورین و سولفور موجود در هوا و یا سوخت

• مواد فوق الذكر حتی در غلظتهای کم بعلت بالا بودن درجه حرارت باعث خوردگی پره میشوند

• پایین بودن کارایی سیکل توربین به دلیل آنکه مقدار زیادی از کار تولید شده (حدوداً 3/2) صرف به حرکت در آوردن کمپرسور میشود

• قیمت بسیار بالا

• راندمان کمتر در دور آرام

• پاسخ کمتر به تغییرات در مصرف برق

طبقه بندی توربینهای گازی

توربینهای گازی از نظر جایگاه بکارگیری در دو دسته کلی زیر طراحی و ساخته میشوند:

• توربین گازی صنعتی (Industrial Gas Turbine)

• توربین گازی هوایی (Aircraft Gas Turbine)

طول عمر توربینهای گازی صنعتی که بطور گسترده در نیروگاههای گازی بکار گرفته میشوند بدون تعمیرات اساسی حدود ۱۲۰۰۰ ساعت میباشد، در صورتی که برای نوع هوایی حدود ۱۲۰۰- ۶۰۰ ساعت است. در توربین گازی هوایی، کم بودن اندازه و وزن در مقایسه با نوع صنعتی از اهمیت ویژهای برخوردار است. همچنین لازم به ذکر است که از انرژی جنبشی گاز خروجی از اگزوز در نوع هوایی استفاده مفید میشود، در حالی که این انرژی در نوع صنعتی به هدر میرود.

تقسیم بندی توربین گازی Gas Turbine

در نامگذاری توربین گازی میتوان گفت که طرح پرهها نقش اصلی را دارد. بر این اساس گازی تحت دو عنوان زیر شناخته میشوند:

• توربین گازی ضربهای (Impulse Gas Turbine ).

• توربین گازی عکس العملی (Reaction Gas Turbine )

در توربین ضربهای، وضع قرارگیری پرهها به نحوی است که برخورد ملوکولهای گاز به آنها و ایجاد ضربه باعث حرکت توربین میگردد. بنابراین در توربین ضربهای میبایست فشار ورودی زیاد باشد.

در توربین عکس العملی، عکس العمل ناشی از سرعت ملوکولهای گازهای گرم شده به هنگام خروج از هر مرحله باعث حرکت توربین میشود. بنابراین در توربین عکس العملی میبایست سرعت خروجی زیاد باشد.

توربینهای گازی را بیشتر از نوع عکس العملی میسازند ولی در بعضی مواقع ترکیبی از توربینهای ضربهای و عکس العملی نیز کاربرد دارد.

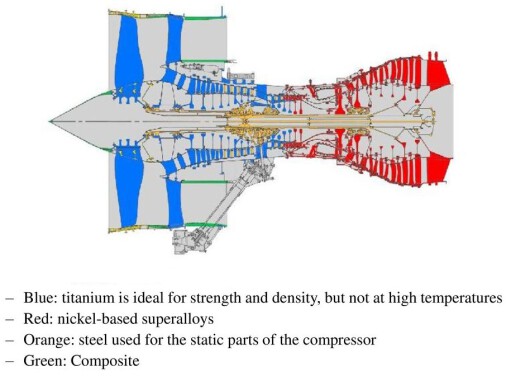

در یک توربین گازی Gas Turbine ، محفظه احتراق محیطی است که حرارت زیادی را تحمل میکند و عموما از آلیاژهای دما بالای نیکل پایه و بعضی اوقات کبالت پایه ساخته میشود.

مواد بکار رفته در ساخت پرههای توربین شامل آهن، نیکل و کبالت همراه با کروم به عنوان آلیاژهای اصلی میشود که موجب مقاومت بالای پرهها در مقابل اکسیده شدن میگردند، همچنین آلیاژهای دیگری نظیر آلومینیوم، مولیبدن و سیلیس و کربن و ... نیز استفاده میشوند. از کروم و یا آلومینیوم و فلزات گرانبهایی نظیر پلوتونیم و رادیم جهت پوشش دهی پرهها استفاده میشود.

در یک توبین گازی Gas Turbine ، فیلتر کردن هوای ورودی به کمپرسور بسیار مهم میباشد به نحوی که بر روی کارکرد کمپرسور و کارکرد توربین و در نهایت بر روی بازده خروجی و عملکرد کلی دستگاه تأثیر بسزایی میگذارد. خورندگی (Corrosion)، جرم گرفتگی (Fouling) و آسیب ناشی از جسم خارجی معروف به Foreign Object Damage (FOD)، سه عامل مهم تخریب کمپرسور به علت کیفیت ضعیف هوای ورودی میباشند.

خورندگی پرههای کمپرسور عمدتا به ذرات با ابعاد بزرگتر از ۵ میکرون موجود در هوا نسبت داده میشود. خورندگی پرههای کمپرسور اولا باعث ضخیم شدن لبه حمله پره (Leading Edge) میشود که منجر به تغییر زاویه حمله هوا میشود، و ثانيا نازک شدن لبه فرار را سبب میشود که از استحکام در برابر خستگی میکاهد. که نتیجه آنها کاهش عملکرد کلی میباشد.

جرم گرفتگی پرههای کمپرسور به سبب مکش مواد چسبنده نظیر بخارات صنعتی، بخارات روغنی، دود و نمک دریا صورت میگیرد. دامنه اندازه این ذرات آلوده کننده معمولا از کمتر از ۱ میکرون تا ۱۰ میکرون میرسد. جرم گرفتگی شایع ترین علت هدر رفت عملکرد توربین گاز میباشد بطوری که بر اساس تخمین زده شده تقریبا ۷۰ درصد عملکرد کلی توربین گاز به سبب جرم گرفتگی پرههای کمپرسور آن هدر میرود. جرم گرفتگی باعث کاهش بازده و فشار خروجی کمپرسور میشود که خود منجر به کم شدن خروجی برای یک دمای ورود و خروج معین و کاهش همزمان بازده سوخت میگردد.

آسیب ناشی از جسم خارجی، شدیدترین نوع آسیب بوده و باعث واماندگی ناگهانی کمپرسور میشود. این پدیده توسط مکش و ورود شی میتواند صورت گیرد که دارای ابعاد قابل رویت و قابل فیلتر شدن باشد. در موتورهای صنعتی، هیچ دلیلی بجز بی کفایتی در تعمیر و نگهداری برای این واماندگی کمپرسور متصور نیست. در مورد موتورهای هوایی این پدیده در حالتی رخ میدهد که هواپیما در بین یکدسته از پرندگان در حال پرواز وارد شود.

آسیب ناشی از جسم خارجی در قسمت توربین نیز قابل وقوع است و باعث واماندگی ناگهانی توربین میشود. منشاء جسم خارجی در توربین میتواند سخت افزار آن باشد که به درستی در محل خود نصب نشده و کارکرد درست آن از نظر ایمنی بررسی نگشته است و یا واماندگی بواسطه شکسته شدن قطعات و رها شدن در توربین میباشد. با بازرسی مداوم و نگهداری مناسب سیستم میتوان از وقوع چنین اتفاقاتی جلوگیری کرد.