بویلر Boiler

بویلر Boiler دستگاهی است که حرارت آزاد شده توسط احتراق سوخت را به آب انتقال داده و باعث تولید آب داغ، بخار داغ، بخار خشک یا بخار اشباع میشود.

به طور کلی به دستگاههایی که آب را به بخار تبدیل میکنند اصطلاحا بویلر Boiler گویند. این دستگاهها انرژی لازم برای تبدیل فاز آب به بخار را از انواع سوختهای فسیلی، تشعشعی و یا الکتریکی فراهم میکنند. بخارات تولید شده با توجه به دما و فشار تولیدی دارای انواع مختلف با کاربردهای متفاوت هستند.

اولین بویلر متشکل از پوستهای ساده با یک لوله تغذیه و یک خروجی بخار بود که روی آن با اور پوشیده میشد، سوخت در داخل پوشش دیگ سوزانده میشد و گرمای آزاد شده از روی سطح پایینی پوسته که شبیه کتری بود عبور داده میشد.

انواع بویلر Boiler

دسته بندیهای مختلفی برای بویلرها Boiler در نظر گرفته شده است که در هر کدام از آنها یک المان خاص مد نظر قرار داده شده است. از آن جمله میتوان به موارد زیر اشاره کرد:

· تقسیم بندی بر اساس محل کاربرد (تاسیساتی، صنعتی)

· تقسیم بندی بر اساس فشار کاری (فشار پایین تا متوسط، فشار بالا، فشار فوق بحرانی)

· تقسیم بندی بر اساس نوع سوخت مصرفی (جامد، مایع، گاز)

· تقسیم بندی بر اساس محل ساخت ساخت در کارخانه، ساخت در محل نصب)

· تقسیم بندی بر اساس روش گرمایش (کورهای، چرخهای، مشعلی، بستر مایع)

· تقسیم بندی بر اساس برداشت سرباره (پایین مرطوب، پایین خشک)

· تقسیم بندی بر اساس ظرفیت (لولهای، پوستهای، قطعه قطعهای)

· تقسیم بندی بر اساس محتوی لولهها (لوله آتشی، لوله آبی)

· تقسیم بندی بر اساس تعداد گذر (یک پاس، دو پاس، سه پاس)

· تقسیم بندی بر اساس تیپ و شكل (برجی، جعبه ای)

· تقسیم بندی بر اساس سیرکولاسیون سیال عامل (سیکل طبیعی، سیکل اجباری، سیکل مختلط)

تقسیم بندی بر اساس محل کاربرد

بویلر ها Boiler براساس محل کاربرد به دو دسته زیر تقسیم بندی میشوند:

· بویلر های تاسیساتی (Utility Boiler)

· بویلر های صنعتی (Industrail Boiler)

بویلرBoiler تاسیساتی به منظور تولید فشار بالا تا ۱۶۵ بار و دمای بالای سوپرهیت تا ۵۴۰ درجه سانتیگراد استفاده میشوند.

بویلر Boiler صنعتی برای واحدهای با فشار بخار پایین در ۱۰ بار تا بخار سوپرهیت در فشار ۱۰۵ بار و در محدوده دمایی از ۳۷۰ تا ۵۴۰ درجه سانتیگراد استفاده میشوند.

تقسیم بندی بر اساس فشار کاری

بویلر Boiler براساس فشار کاری به سه دسته زیر تقسیم بندی میشوند:

· بویلر Boiler با فشار بالا (High Pressure Boiler).

· بویلر Boiler با فشار متوسط (Medium Pressure Boiler)

· بویلر Boiler بخار با فشار پایین (Low Pressure Boiler)

محدوده فشار بالا را تا فشار ۱۰۵ بار و بیشتر قرار میدهند و برای فشار متوسط تا ۱۶ بار در نظر گرفته میشود. و سیستم بخار با فشار ۳ بار را فشار پایین مینامند.

از بخار با فشار بالا برای توربین بخار به جهت چرخاندن ژنراتور و تولید برق استفاده میشود، و از بخار فشار متوسط برای تجهیزاتی که درایور آنها با توربین بخار کار میکند نظیر پمپهای دارای درایور توربین بخار و یا برای ریبویلرها و استریپرها استفاده میشود. از بخار با فشار پایین بیشتر برای استیم تری سینگ استفاده میشود.

تقسیم بندی بر اساس ظرفیت

دیگهای بخار براساس ظرفیت به سه دسته زیر تقسیم بندی میشوند:

· بویلر Boiler لولهای (Tube Boiler)

· بویلر Boiler پوستهای (Shell Boiler)

· بویلر Boiler قطاعی (Sectional Boiler)

بطور کلی در مورد این تقسیم بندی میتوان گفت که از بویلر های لولهای برای ظرفیتهای بالا در مجتمعهای پالایشگاهی و پتروشیمی و نیروگاهی استفاده میشود. و از بویلر های پوستهای برای ظرفیتهای متوسط در کارخانجات و کارگاهها که مصرف بخار کمی دارند استفاده میشود. و بویلر های قطاعی جهت ظرفیتهای پایین و عمدتا در مصارف خانگی به عنوان شوفاژ کاربرد دارند.

بویلر های لوله ای Tube Boiler

بویلر های لولهای از ظروفی (Drums) با قطرهای نسبتا کوچک ساخته شدهاند که توسط لولههایی به یکدیگر متصل شده تا در فشارهای بالا کارایی داشته باشند.

سیکل چرخش آب در این نوع بویلرها بدین صورت است که آبی که بخار آن جدا شده از درام بخار واقع در قسمت بالای بویلر، از طریق ناودانیهایی به نام Downcorner که از قسمت سرد بویلر میگذرد، عبور کرده و به درام آب واقع در قسمت پایین بویلر هدایت میشود.

در قسمت داغ بویلر قطعاتی به نام Riser، سیکل چرخش آب از درام آب به درام بخار را فراهم میکنند. بدین صورت که در بالای رایزر حبابهای بخار تشکیل میشود و باعث مکش آب به درون لولهها میگردد و آب پس از رسیدن به درام بخار و تشکیل بخار، مجدداً چرخه فوق را طی میکند. بخار از درام بخار جدا شده و از بویلر خارج میگردد.

بویلر های پوستهای Shell Boiler

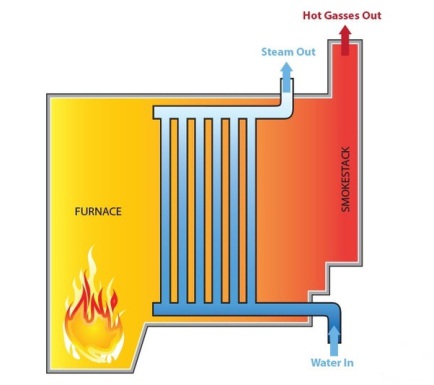

همانطور که از نام این بویلرها پیداست دارای پوسته استوانهای شکل میباشند که آب در داخل پوسته قرار میگیرد.

در نوع قدیمی آنها بخشی از پوسته مثلا قسمت پایینی آن بطور ساده در معرض گرمای شعله یا حرارت گازهای حاصل از احتراق خارجی قرار میگرفت. اما امروزه آنها را به اشکال جدیدتری میسازند مانند بویلر های پوستهای الکتریکی که در آنها گرما توسط الکترودهای مستقر در آب بوجود میآید.

در نوعی دیگر، کوره (جایی که احتراق در آن اتفاق میافتد) در داخل پوسته قرار دارد، همچنین لولههای حامل گازهای حاصل از احتراق که Smoke Tube نامیده میشوند نیز در داخل پوسته واقع شده اند و از میان آب میگذرند. بدلیل اینکه قطر لولههای حامل گاز بر روی راندمان و اندازه فیزیکی بویلر تأثیر گذار است در اکثر مواقع ترجیح داده میشود که از تعداد زیادی لوله با قطر کم استفاده شود تا راندمان بویلر بالا بماند. بویلر های پوستهای خود در دو دسته زیر ساخته میشوند:

• بویلر های پوستهای افقی (Horizontal Shell Boiler)

• بویلر های پوستهای عمودی (Vertical Shell Boiler)

نوع افقی معمولا بصورت یک واحد کامل تحت عنوان Pakage Boiler ساخته میشود و تمامی تجهیزات لازم از جمله پمپ خوراک، شیرهای مختلف، سیستمهای الکتریکی و غیره را به همراه دارد.

نوع عمودی جای کمتری را اشغال میکند و از ظرفیت کمتری در مقایسه با نوع افقی برخوردار است.

بویلر های قطاعی Sectional Boiler

بویلر Boiler قطاعی برای تولید آب داغ با فشار پایین جهت سیستمهای مرکزی بکار گرفته میشوند. تعداد قطاعهای آنها با توجه به ظرفیت مورد نیاز میتواند از kw ۳۰ تا kw ۷۵۰ تغییر کند. شعله حاصل از مشعل این دیگ بخار در میان قطاعها و جریان آب از حفرهای واقع در دیواره قطاعها عبور میکند.

تقسیم بندی براساس محتوای لولهها

تقسیم بندی براساس محتوی لولهها رایج ترین و پرکاربرد ترین نوع دسته بندی بویلرها میباشد. دیگهای بخار براساس محتوی لولهها به دو دسته زیر تقسیم بندی میشوند:

- بویلر های لوله آتشی (Fire Tube Boiler)

- بویلر های لوله آبی (Water Tube Boiler)

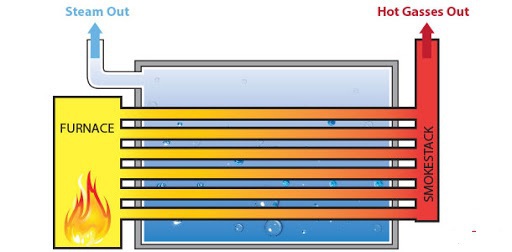

بویلر های لوله آتشی Fire Tube Boiler

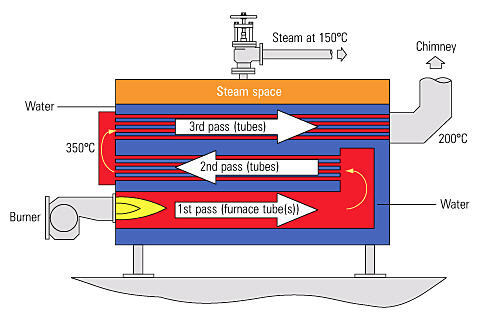

در بویلرهای لوله آتشی، گازهای حاصل از احتراق در داخل لولههایی جریان مییابند و باعث جوشش سیال انرژی گیرنده (آب، بخار) که در خارج لولهها قرار دارد میشوند. در حقیقت دیگ بخار لوله آتشی نوع تکامل یافته دیگ بخار پوستهای میباشد که به دلیل بهبود انتقال گرما دارای بازده خیلی بیشتری است.

با توجه به تعداد گذر لولههای گاز محترق، این نوع بویلر بصورت یک پاس، دو پاس و سه پاس ساخته میشود. این بویلرها را، از نظر نوع شکل ساختمانی لولهها میتوان به بویلرهایی با لولههای Vertical Tube، Bernt Tube، و Straight Tube تقسیم بندی کرد که با توجه به کاربردشان، بصورت افقی، عمودی و یا مایل قرار میگیرند، اما لولههای افقی بیشتر متداول هستند.

بویلرهای لوله آتشی خود در دو دسته زیر ساخته میشوند:

· بویلرهای لوله آتشی با جعبه آتش (Fire- Box ).

· بویلرهای لوله آتشی اسکاچ مارتین (Scotch Martine)

در نوع جعبه آتش، کوره و لولههای آتشی در داخل پوسته قرار دارند. در نوع اسکاج مارتین، احتراق در یک یا چند محفظه احتراق استوانهای که در داخل و نزدیک به ته پوسته قرار گرفته اند انجام میگیرد و گازهای حاصل از احتراق از انتهای عقبی محفظه احتراق خارج شده و از داخل لولههای آتشی گذشته و سپس از طریق دودکش خارج میشوند.

از بویلر لوله آتشی برای تولید بخار اشباع استفاده میشود، زیرا تبخیر آب در همان محفظهای صورت میگیرد که محتوی آب است.

بویلرهای لوله آتشی دارای فشار پایین و ظرفیت پایین در تولید بخار و ظرفیت بالا در ذخیره سازی بخار میباشند.

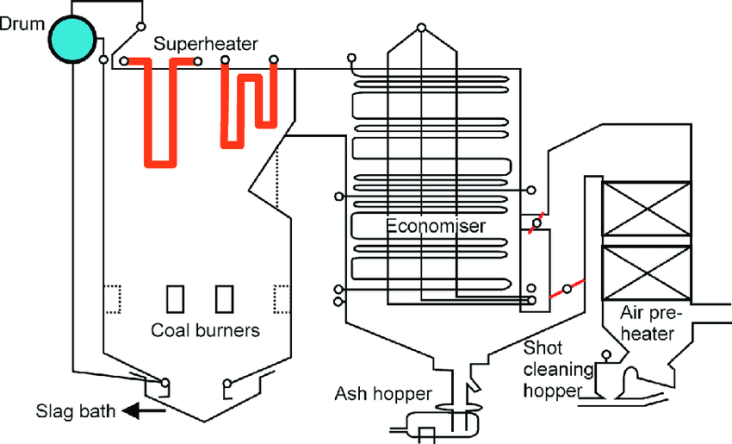

بویلر لوله آبی Water Tube Boiler

در بویلر Boiler لوله آبی، سیال انرژی گیرنده (آب، بخار) درون لولهها جریان دارد و گازهای حاصل از احتراق در بیرون لولهها حرکت میکنند.

بویلرهای لوله آبی خود در دو دسته زیر ساخته میشوند:

- بویلر Boiler لوله آبی مستقیم (Straight Tube)

- بویلر Boiler لوله آبی خمیده (Bent Tube)

اولین بویلر Boiler لوله آبی، دیگ بخار لوله مستقیم بود. در این نوع، لولههایی مستقیم با قطر خارجی ۳ تا ۴ اینچ تحت زاویه ۱۵ درجه و به فاصله ۸ اینچ از یکدیگر بین دو تقسیم کننده عمودی قرار میگیرند.

توسط یکی از تقسیم کنندهها آب تقریبا اشباع، پایین آورده شده و به لولهها وارد میشود. در لولهها آب بطور جزیی بخار میشود، سپس مخلوط دو فازی مایع و بخار توسط تقسیم کننده دیگر دریافت و به سمت بالا هدایت میشود. چگالی آب در تقسیم کننده پایین آورنده بیشتر از چگالی مخلوط دو فازی در تقسیم کننده بالا برنده میباشد و همین اختلاف بین چگالیها باعث گردش طبیعی آب در جهت عقربه ساعت میشود.

مخلوط دو فازی مایع و بخار پس از عبور از تقسیم کننده بالا برنده، وارد یک درام میشود که این درام میتواند به موازات لولهها و یا عمود بر آنها قرار گرفته باشد. بر همین اساس دیگ بخار لوله آبی مستقیم را تحت دو نام زیر دسته بندی میکنند:

- بویلر Boiler لوله آبی مستقیم با درام طولی ( Longitudinal Drum)

- بویلر Boiler بخار لوله آبی مستقیم با درام عرضی (Cross Drum)

اگر درام به موازات لولهها قرار گرفته باشد به آن درام طولی و اگر عمود بر لولهها باشد به آن درام عرضی میگویند. این درام آب تغذیه را از آخرین گرمکن آب تغذیه دریافت میکند، همچنین بخار اشباع را از طريق جدا کننده بخار که در داخل درام قرار دارد جدا کرده و به فوق گرمكن ارسال میکند.

در دیگ بخار لوله خمیده، بجای لوله مستقیم از لوله خمیده استفاده میشود. لولهها بشکلی خم میشوند که بطور شعاعی به درام وارد و از آن خارج شوند. در این نوع تعداد درامها معمولا بین دو تا چهار عدد میباشد. به دیگ بخار لوله خمیده، دیگ بخار استرلینگ (Sterling Boiler) نیز میگویند. در دیگ بخار استرلینگ با چهار درام، سه درام در بالا و یک درام در پایین قرار میگیرد. به درام پایینی، درام گل آلود گفته میشود. این درام رسوبات آب گردشی را جمع میکند.

دیگهای بخار لوله آبی دارای فشار بالا و ظرفیت بالا در تولید بخار و ظرفیت پایین در ذخیره سازی بخار میباشند.

تقسیم بندی بر اساس تعداد گذر

بویلر ها براساس تعداد گذر به دستههای زیر تقسیم بندی میشوند:

- بویلر های یکبار گذر (One Pass Boiler)

- بویلر های دو بار گذر (Two Pass Boiler)

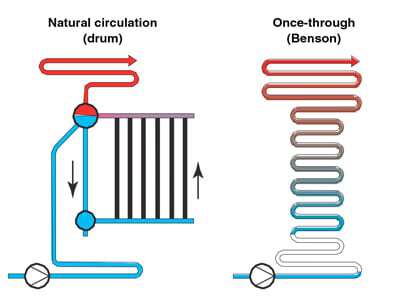

بویلر های یکبار گذر One Pass Boiler

بویلر Boiler یک بار گذر را بویلربا فشار فراگیر یا بویلر بنسون نیز مینامند. در این دیگ، گردش جریان بصورت اجباری میباشد. در دیگ بخار یک بار گذر، سیال عامل در یک مسیر پیوسته از تجهیزات عبور میکند و گردش آب بطور مجدد در سیستم انجام نمیگیرد. بنابراین آب تغذیه بدلیل یکبار گذر بودن آن باید بسیار خالص باشد. همچنین این دیگ بخار نیازی به درام بخار جهت جداسازی بخار از آب ندارد.

این نوع دیگ بخار در همه دماها و فشارها میتواند بکار گرفته شود و اصطلاح فراگیر به همین دلیل به آن داده شده است. اما در حقیقت به لحاظ اقتصادی، دیگ بخار یک بار گذر برای ظرفیتهای بزرگ و فشارهای فوق بحرانی و یا فشارهای زیاد زیر بحرانی مناسب است.

دیگ بخار یکبار گذر در محدوده فشار 138 بار تا فشار 276 بار و دمایی در حدود 540 درجه سانتی گراد اقتصادی بوده و بکار گرفته میشود.

بویلر دوبار گذر Two Pass Boiler

این بویلر Boiler دارای کوره دو گذره میباشند که در آنها سطوح انتقال حرارت نظیر لولههای آبی و سوپرهیترهای دمای بالا در پاس اول قرار دارند و سوپرهیترهای دمای پایین و دی هیترها و اکونومایزر در پاس دوم خواهند بود.

تقسیم بندی بر اساس تیپ و شکل

بویلر Boiler بر اساس تیپ و شکل به دو دسته زیر تقسیم بندی میشوند:

· بویلرهای بخار برجی (Tower Type Boiler)

· بویلرهای بخار جعبهای (Box Type Boiler)

بویلر های برجی Tower Type Boiler

در این بویلر ها، تمامی تجهیزات انتقال حرارت در یک پاس و پشت سر هم از پایین به بالا، به شکل یک برج نصب میشوند.

بویلرهای جعبهای Box Type Boiler

بویلرهای بزرگ فولادی از این نوع میباشند، در این دیگهای بخار، تمامی تجهیزات انتقال حرارت درون ساختمانی شبیه یک جعبه سازماندهی شدهاند.

تقسیم بندی بر اساس سیرکولاسیون سیال عامل

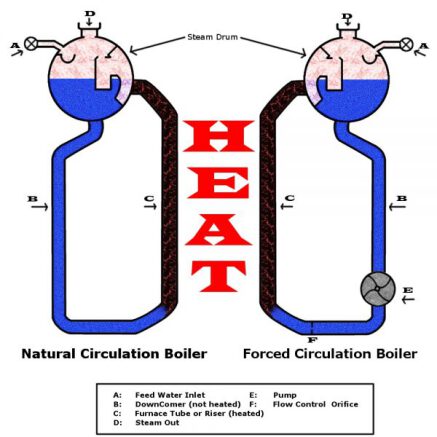

بویلر ها براساس سیرکولاسیون سیال عامل به سه دسته زیر تقسیم بندی میشوند:

· بویلر های با سیکل طبیعی (Natural Circulation Boiler)

· بویلر های با سیکل اجباری (Forced Circulation Boiler)

· بویلر های با سیکل مختلط (Once Through Circulation Boiler)

بویلر Boiler با سیکل طبیعی

در این بویلر ها، نیروی ایجاد شده جهت چرخش سیال عامل، از اختلاف دانسیته سیال در قبل و بعد از انتقال حرارت حاصل میشود.

چگالی مایع اشباع آب در لولههای پایین آورنده بیشتر از چگالی میانگین مخلوط دو فازه در لولههای بالا برنده است. گردش طبیعی آب بستگی به اختلاف این دو چگالی و ارتفاع درام بخار از تقسیم کننده پایینی دارد.

بویلر Boiler با سیکل اجباری

در این نوع بویلر Boiler ، حرکت سیال بواسطة مولدهای خارجی انجام میگیرد. مولد حرکت سیال یک پمپ تحت عنوان Boiler Circulating Pump میباشد. در این نوع سیرکولاسیون، محدودیت فشار برای سیال منتفی میشود.

در بویلر Boiler با فشار نسبتا زیاد زیر بحرانی (از ۱۶۰ بار به بالا) از گردش اجباری استفاده میشود. در چنین فشارهایی اختلاف چگالی بین مایع و بخار شدیدا کاهش مییابد. این اختلاف در نقطه بحرانی به صفر میرسد.

بویلر Boiler با سیکل مختلط

این بویلر ها برای تولید بخار داغ در دو حوزه فشاری شامل فشار پایین و فشار بالا کار میکنند. در فشار پایین، هنگامی که نیروی حاصل از اختلاف دانسيته کافی باشد، سیرکولاسیون طبیعی میباشد. ولی در فشار بالا سیرکولاسیون اجباری است.

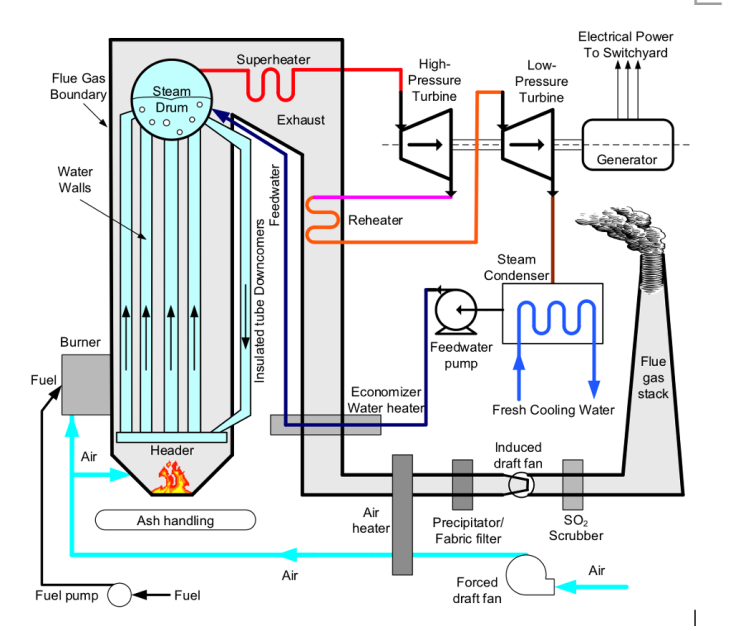

اجزای تشکیل دهنده بویلر Boiler

بویلر Boiler به عنوان تولید کننده بخار شامل دو قسمت اصلی تأمین کننده آب و تأمین کننده حرارت (کوره) میباشد، سوخت و هوا در کوره دیگ بخار سوزانده شده و گازهای داغ حاصل از احتراق در اطراف المنتهای دیگ جریان پیدا کرده و حرارت خود را قبل از خارج شدن از میان کانال خروجی و تخلیه به اتمسفر، به آب میدهند.

بطور کلی از اجزای اصلی یک دیگ بخار میتوان موارد زیر را نام برد:

• کوره یا اتاق احتراق

• درام یا مخزن استوانه ای

• فوق گرمکن یا سوپر هیتر

• باز گرمکن یا ری هیتر

• دی سوپر هیتر

• صرفه جویا اکونومایزر

• گرم کن مقدماتی هوا

• رگلاتور آب تغذیه

• دستگاه جریان هوا یا دمنده

• میزان کننده جریان هوا یا دمپر

• دودکش

کوره یا اتاق احتراق (Furnace): کوره محفظهای است که احتراق سوخت در آن صورت میگیرد و حرارت حاصل از سوختن در دو مرحله به آب داخل دیگ میرسد. مرحله اول بصورت تشعشع در فضای کوره و یا بوسیله جابجایی گازهای داغ میباشد و مرحله دوم بصورت هدایت و از طریق فلز لولهها انجام میگیرد.

انتقال حرارت گازهای حاصل از احتراق به لولههای حاوی آب از نوع جابجایی میباشد. علاوه بر انتقال حرارت به صورت جابجایی، لولههایی که در وضعیت عمودی در دیوارههای محوطه قرار گرفته اند و همچنین لولههایی که به صورت افقی در قسمت بالای محوطه احتراق قرار دارند، حرارت را به صورت تشعشعی دریافت میکنند. حرارت تشعشعی مانند اشعه موج کوتاه منتقل میشود و هر جا که شعله ناشی از اشتعال سوخت در درون محوطه احتراق وجود داشته باشد، حرارت به صورت تشعشعی انتقال مییابد و این حرارت تنها به وسیله لولههایی که در معرض شعله قرار گرفته اند، جذب میگردد و حرارت موجود در گازهای حاصل از احتراق از طریق چرخش گازها در محل قرار گرفتن لولهها به آب میرسد.

حجم اتاق احتراق بویلرها طوری طراحی میشود که از حرارت ماکزیمم گازهای در حال احتراق حداکثر استفاده را ببرد.

لازم به ذکر است که دیوارهای اتاق احتراق ابتدا از آجر نسوز ساخته میشدند ولی در اثر افزایش درجه حرارت، این آجرها به سرعت خراب شده و از بین میرفتند. در نتیجه برای افزایش عمر دیوارههای اتاق احتراق، از دیوارههایی که با جریان هوا خنک میشدند استفاده شد که در این مورد از جریان هوا به عنوان سیال خنک کننده استفاده گردید اما این روش نیز موثر نبود تا اینکه از دیوارههایی که با جریان آب خنک میشدند استفاده شد که آنها را Water Colled Walls مینامند.

درام یا مخزن استوانهای (Drum): بطور کلی از درام برای سه منظور، ورود آب تغذیه پیش گرم شده توسط اکونومایزر، جداسازی بخار اشباع از آب جوشان و همچنین تصفیه شیمیایی آب استفاده میشود.

درامها در دیگهای بخار منبع ذخیره برای رساندن آب به لولههای دیواره کوره و هدرها میباشند. در قسمت بالای درامها، محلی برای جمع شدن بخارهای تولید شده وجود دارد. همچنین لولههایی وجود دارند که وظیفه آنها انتقال بخار اشباع بدست آمده از محل بالای درام به هدر ورودی بخار سوپرهیت میباشد. با تخلیه آب از زیر درام میتوان مواد جامد موجود در آب را کاهش داد.

در کنار درام، لوله شیشهای نیز وجود دارند که سطح آب داخل درام را نشان میدهد و در مواقع لزوم بوسیله آژیر سطح آب را اعلام و از ایجاد خطر جلوگیری میکند. درام باید دارای حجم کافی باشد تا تغییرات سطح آب را که ناشی از تغییرات بار است تحمل کند و بدین طریق از پایین آمدن بیش از حد سطح آب که خطرناک است و یا از انتقال ذرات آب به همراه بخار به فوق گرمکن جلوگیری شود.

انتقال ذرات آب موجب رسوب بندی لولههای فوق گرمکن و در نتیجه افزایش دمای محسوس در آنها میشود، این امر میتواند به تغییر شکل و یا سوختن لولهها منجر شود. انتقال مواد جامد به همراه بخار باعث ته نشینی برخی مواد بر پرههای توریین میشود که پر دردسر ترین آنها ته نشستهای سیلیس میباشد.

مهمترین نقش درام بخار، جداسازی بخار از آب جوشان میباشد. جداسازی به سه روش ذیل صورت میگیرد:

• جداسازی ثقلی

• جداسازی مکانیکی

• جداسازی گریز از مرکز

سه عامل بر جداسازی ثقلی تاثیر گذارند شامل سرعت بخاری که سطح آب را ترک میکند، فشار کارکرد دیگ، و موقیعت نازلهای پایین آورنده و بالابرنده. اگر سرعت بخار تقريبا كمتر از ۱ متر بر ثانیه باشد حبابهای بخار بطور طبیعی جدا میشوند بدون اینکه ذرات آب و جامد را با خود حمل کنند و یا بدون اینکه همراه آب در حال گردش به داخل لولههای پایین آورنده کشیده شوند. هر چه فشار کار کرد دیگ بالاتر باشد اختلاف بین چگالیها کمتر و جداسازی کندتر است بنابراین جداسازی ثقلی تنها در مورد دیگهای با بخار دهی کم و فشار پایین کاربرد دارد. معمولا نازل بخار در بالای دارم و نازلهای پایین آورنده و بالا برنده آب در پایین و یا اطراف درام قرار میگیرند.

جداسازی مکانیکی در دیگهای با ظرفیت و فشار بالا کاربرد دارد و در دو مرحله اولیه و ثانویه انجام میگیرد. در جداسازی اولیه بیشترین مقدار بخار از آب جدا میشود و از انتقال بخار به همراه آب در گردش به لولههای پایین آورنده و بالا برنده جلوگیری میگردد. جداسازی ثانویه که خشک سازی یا نمک گیری بخار نیز نامیده میشود، مابقی ذرات ریز آب و نیز مواد جامد همراه آن را از بخار جدا میسازد و در نتیجه بخاری که خالص یا خشک و اشباع است به لولههای فوق گرمکن میرود.

جداسازی مکانیکی با مجهز کردن دارم به تیغهها (جدا سازی اولیه) و توریها (جدا سازی ثانویه) و صفحات خمیده یا موجدار انجام میگیرد.

جداسازی با استفاده از نیروهای گریز از مرکز برای فشارهای بسیار بالا، که اختلاف چگالی بین آب و بخار کاهش مییابد، استفاده میشود. دستگاههای جداسازی گریز از مرکز را جدا کنندههای سیکلون یا توربو نیز مینامند.

فوق گرمکن یا سوپر هیتر (Superheater): داغ کردن بخار یا سوپرهیت نمودن به عملی گفته میشود که در آن، بخار اشباع تولید شده در دیگ بخار را مجددا توسط گازهای حاصل شده از احتراق کوره گرم میکنند. در این شرایط بخار بدست آمده را بخار فوق اشباع مینامند. این کار برای استفاده از انرژی بخار در نیروگاهها انجام میشود.

یک سوپرهیتر شامل هدرهای ورودی و خروجی میشود که توسط لولههایی با قطر کم به هم متصل هستند. مواد لولهها بایستی به دقت انتخاب شوند زیرا این لولهها در معرض دماها و فشارها و تنشهای گرمایی بالا قرار دارند. در دماهای کمتر از ۴۵۵ درجه سانتیگراد از فولاد کربنی، و در دمای حدود ۵۳۸ درجه سانتیگراد از فولاد آلیاژی استفاده میشود که هم مقاومت بالایی دارد و هم در مقابل خوردگی مقاوم است.

سوپرهیترها به دو دسته زیر تقسیم بندی میشوند:

· سوپرهیتر همرفتی

· سوپرهیتر تابشی

در نوع همرفتی، سوپر هیتر در بالا و یا در پشت لولههای آبی قرار میگیرد تا از اشعه احتراق و دماهای بالا محفوظ بماند، بنابراین انتقال گرما بین گازهای احتراق و لولههای سوپر هیتر به روش همرفتی انجام میگیرد. برجسته ترین ویژگی این فوق گرمکن، جواب دهی آن به تغییرات بار است و در دیگهای بخار با دمای پایین کاربرد دارد.

در نوع تابشی، لولههای سوپر هیتر در معرض شعله احتراق قرار میگیرند و انتقال حرارت بصورت تابشی انجام میگیرد. این نوع فوق گرمکن در دیگهای بخار با دمای بالا کاربرد دارد. سوپرهیترها براساس نحوه قرار گیری و نوع سازه مکانیکی به سه دسته زیر تقسیم بندی میشوند:

• سوپرهیترهای آویزان

• سوپرهیترهای وارونه

• سوپرهیترهای افقی

در نوع آویزان، لولهها از هدرها و از بالا آویزان میباشند که توسط هدرها نگهداری میشوند. مزیت آن در محکم بودن تکیه گاه سازه است و عیب آن در مسدود شدن جریان توسط بخار چگالش یافته پس از خاموشی سرد نیروگاه میباشد که برای رفع این مشکل، راه اندازی مجدد به آهستگی انجام میشود تا آبی که در ته جمع شده به تدریج تخلیه شود.

در نوع وارونه، که برعکس آویزان قرار میگیرد، از زیر ورودی پایه نگهداشته میشود. این نوع در جریانهای گاز با سرعت زیاد استحکام لازم را ندارد.

در نوع افقی، تخلیه بصورت طبیعی انجام میگیرد و نیازی به تخلیه اجباری نیست و در موقع روشن نمودن بویلر، دستگاه براحتی کار میکند. این نوع دارای استحکام خوبی میباشد.

باز گرمکن یا ری هیتر (Reheater): ری هیتر دستگاهی است که زمانیکه بخار در طی فرآیند حرارت خود را از دست داد به این قسمت هدایت میشود و در آن درجه حرارتش بالا میرود تا به درجه حرارت اولیه برسد.

ساختمان یک ری هیتر مانند یک سوپرهیتر میباشد و علی رغم یکسان بودن دماهای بخار خروجی برای هر دو، فشار بخار در ری هیتر ۲۰ تا ۲۵ درصد فشار سوپرهیتر است بنابراین تنشهای فشاری کمتر است و از آلیاژهای فولادی با درجه پایین تر میتوان استفاده نمود.

در یک توربین بخاری، بعد از اینکه بخار در قسمت فشار بالای توربین حرارت خود را از دست داد وارد ری هیتر میشود و درجه حرارتش بالا میرود تا مجددا در توربین قابل استفاده باشد.

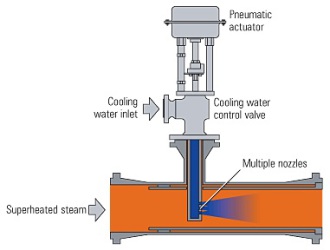

دی سوپر هیتر (Di - Superheater): دی سوپر هیتر دستگاهی است که از بخار، حرارت گرفته و آن را خنک میکند.

معمولا از بخار بدست آمده از بویلر در توربینهای بخاری استفاده میشود، در مواقع پایین آمدن بار توربین میبایست درجه حرارت بخار نیز پایین بیاید، بدین منظور از دستگاهی به نام دی سوپرهیتر استفاده میشود و معمولا آن را میان سوپرهیتر اولیه و ثانویه قرار میدهند.

با توجه به موضوع فوق الذکر در عمل سوپرهیترهایی میسازند که برای درجه حرارت بالاتر از درجه حرارت مورد لزوم و همچنین برای تمام شرایط بار توربین، مقاومت لازم را داشته باشند.

از انواع دی سوپرهیترها میتوان به موارد زیر اشاره کرد:

• دی سوپرهیتر غیر تماسی

• دی سوپرهیتر تماسی

در نوع غیر تماسی، آبی که از درام سرازیر میشود دور دی سوپر هیتر جریان پیدا میکند و بخار را که از لولههای تعبیه شده در بدنه دی سوپرهیتر عبور مینماید خنک میسازد. در این نوع چون سیال خنک کننده تماس مستقیم با بخار ندارد بنام غیر تماسی معروف است.

در نوع تماسی، آب تغذیه شده مستقیما به بخار پاشیده میشود و برودت لازم را به بخار میدهد. از این نوع برای درجه حرارتهای بالا استفاده میشود.

نوع دیگری از دی سوپرهیتر وجود دارد که با بای پاس کردن مقداری از گازهای کوره مانع از رسیدن آنها به لولههای سوپرهیتر میشوند و از این طریق از حرارت یافتن زیاد سیال جلوگیری میشود.

صرفه جویا اکونومایزر (Economizer ): از اکونومایزر برای گرم کردن آب تغذیه استفاده میشود که برای این کار از گازهای حاصل از احتراق کوره استفاده میکند.

می دانیم که گازهای حاصل از احتراق کوره حرارت خود را به لولههای سوپر هیتر میدهند. در هنگام خروج، این گازها هنوز دارای مقدار قابل توجهی حرارت میباشند، که تخلیه آنها توسط دودکش با توجه به دمای بالایی که دارند موجب اتلاف زیاد در قابلیت انجام کار و بازده میشود و برای اقتصاد نیروگاه زبان بخش میباشد بنابراین جهت افزایش راندمان و صرفه جویی در انرژی میتوان از حرارت گازها در پیش گرم کردن آب تغذیه استفاده کرد که این کار توسط اکونومایزر انجام میگیرد. و به همین دلیل اصطلاح "صرفه جو" به او کونومایزر داده شده است.

اکونومایزر از تعدادی لولههای سری تشکیل شده است که همواره آب تغذیه را از درون این لولهها عبور میدهند. اکونومایزر در مسیر گازهای حاصل از احتراق قرار گرفته و آخرین مرحلهای است که آب خروجی از کندانسور در آن گرم و سپس وارد درام بویلر میشود.

اکونومایزر میتواند شامل دو قسمت باشد، یکی قسمت گرم کننده (Non - Steaming) و دیگری قسمت بخار کننده (Stearning). که در آن، آب تغذیه اول وارد اکونومایزر گرم کننده که درجه حرارت آن پایین است میشود و سپس وارد اکونومایزر بخار میگردد. البته امروزه در دیگهای بخار مدرن از این روش استفاده نمیشود و بویلرهای جدید تنها دارای یک اکونومایزر هستند.

گرم کن مقدماتی هوا (Air Preheater): پیش گرم کن هوا بعد از اکونومایزر در مسیر گازهای حاصل از احتراق به طرف دودکش قرار میگیرد و قسمتی از حرارت باقی مانده در این گازها را جذب میکند. این حرارت برای هوای تغذیه کوره و جهت احتراق سوخت مورد استفاده قرار میگیرد.

پیش گرمایش هوا موجب صرفه جویی در سوخت و افزایش بازده نیروگاه میشود. با افزایش دمای هوا در پیش گرم کن به اندازه ۹۴ درجه سانتیگراد، مصرف سوخت در حدود ۴ درصد، و با افزایش آن به مقدار 260 درجه سانتیگراد، مصرف سوخت در حدود ۱۱ درصد کاهش مییابد.

بطور کلی دو نوع پیش گرم کن هوا وجود دارد:

· پیش گرم کنهای پیوسته

· پیش گرم کنهای متناوب

پیش گرم کنهای پیوسته آنهایی هستند که گرما را مستقیما از طریق تبادل گرما از گازهای گرم به هوا انتقال میدهند. این پیش گرم کنها در دو نوع لولهای و صفحهای ساخته میشوند. در نوع لولهای که مبدل گرمایی پوسته و لولهای با جریان ناهمسو میباشد، گازهای گرم در داخل لولهها و هوا در خارج لولهها جریان دارد. پیش گرم کن پیوسته نوع لولهای فشارهای بالای هوا و گاز را بهتر تحمل میکند. در نوع صفحهای که مبدل گرمایی با صفحات مسطح میباشد، صفحات فولادی مجاور هم قرار گرفته اند و به طور یک در میان مسیرهای عبور هوا و گاز را تشکیل داده اند. امروزه از پیش گرم کن پیوسته نوع صفحهای کمتر استفاده میشود.

پیش گرم کنهای متناوب آنهایی هستند که در آنها ابتدا گرما از گازهای گرم به یک ماده واسطهای ذخیره ساز گرما داده شده و سپس به هوا انتقال مییابد. متداولترین نوع آن پیش گرم کن دوار میباشد که به پیش گرم کن یانگستروم معروف است. این دستگاه از چرخانهای تشکیل میشود که بوسیله موتور الکتریکی و از طریق یک جعبه دنده کاهنده بطور آهسته و پیوسته در داخل پوسته میچرخد. چرخانه دارای ۱۲ تا ۲۴ قسمت شعاعی است که قطاعها را بوجود میآورند. قطاعها با سطوح گرمایشی متشکل از صفحات فولادی پر میشوند، این صفحات یا مسطح هستند یا به شکل سطوح شیار دار یا موج دار در آمده اند که بصورت سبد در هم بافته شده اند. این سطوح به عنوان محیط ذخیره ساز گرما در پیش گرم کن عمل میکنند. هنگامی که قطاعهای دوار وارد ناحیه گازهای گرم میشوند توسط گازها، گرم شده و گرما را بصورت گرمای محسوس در خود ذخیره میکنند. وقتی که این قطاعها به ناحیه هوا وارد میشوند، گرما را به هوا پس میدهند.

رگلاتور آب تغذیه: توسط این سیستم میتوان کنترل اتوماتیک و دقیقی بر روی آب تغذیه ورودی برقرار کرد و همواره میزان آب را تنظیم نمود.

چناچه سطح آب در لولههای دیگ بخار پایین باشد، لولهها بیش از حد داغ میشوند و خراب میگردند. و اگر سطح آب در درام بالا باشد باعث میشود که مقداری آب همراه با بخار وارد توربین گردد و موجب خراب شدن پرههای توربین شود.

برای ثابت نگه داشتن سطح آب درون درام از لولهای بنام Copes Flowmatic استفاده میشود. این لوله بصورت مایل میباشد که ابتدا و انتهای آن به بالا و پایین درام وصل شده و در نتیجه سطح آب لوله با تغییرات آب درام، بالا و پایین میشود. هرگاه سطح آب لوله پایین بیاید. بدین معنا است که در لوله بخار بیشتر از آب موجود میباشد که در این شرایط بر اثر حرارت زیاد لوله منبسط میشود. هر گاه سطح آب در لوله بالا برود، اثر خنک کنندگی باعث انقباض لوله میشود. حركات لوله از طریق میله و اهرم به سوپاپ کنترل آب تغذیه منتقل میشود و باعث باز و بسته شدن آن میگردد.

همواره در تجهیزات استفاده از سیستمهای کنترلی باعث عملکرد مطمئن تر و ایمن تر دستگاه خواهند شد.

دستگاه جریان هوا یا دمنده (Fan): تأمین هوای لازم برای احتراق سوخت در مولدهای بخار کم ظرفیت و قدیمی بر جریان طبیعی هوا استوار بود. در مولدهای بخار بزرگ برای ورود هوا به داخل سیستم و خروج گازها، از دمندهها استفاده میشود.

· دمندهها میتوان در انواع زیر دسته بندی کرد:

· دمنده با جریان اجباری هوا

· دمنده با جریان مکشی هوا

· دمنده هوای اولیه

· دمنده هوای ثانویه

دمنده با جریان اجباری در محل ورود هوا به پیش گرم کن هوا قرار میگیرد و کل مسیر را تا ورودی دودکش تحت فشار پیمانهای مثبت قرار میدهد. این دمنده فقط هوای سرد را انتقال میدهد و با برقراری جریان هوای اجباری هوای تازه را وارد کوره بویلر میکند. برای اینکه نیروگاه قابلیت اعتماد خوبی داشته باشد معمولا از دو دمنده با جریان اجباری استفاده میشود تا در صورتی که یکی از آنها از سرویس خارج است دیگری بتواند هوای لازم را برای اینکه نیروگاه حداقل با ۶۰ درصد بار کامل کار کند تأمین نماید.

دمنده با جریان مکشی در مسیر گازها بین پیش گرم کن هوا و دود کش قرار میگیرد و کل مسیر را تحت فشار پیمانهای منفی قرار میدهد. این دمنده گازها را در فشار جو تخلیه میکند.

هنگامی که دمندههای با جریان اجباری و مکشی در دیگ بخار بکار میروند، دمنده با جریان اجباری، هوای جو را از پیش گرمکن هوا و کانالهای مختلف هوا عبور میدهد و وارد کوره میکند. دمنده با جریان مکشی گازهای حاصل از احتراق را از کوره بیرون میکشد و آنها را از سطوح انتقال گرما در فوق گرمکن ها، باز گرم کن ها، اکونومایزر و قسمت گاز پیش گرم کن هوا میگذراند و سپس وارد دودکش میکند.

انتقال جریان هوا در دمندهها بصورت گریز از مرکز و یا محوری برقرار میشود. در حالت مرکز گریز، گازها ضمن عبور از پرههای مسطح یا خمیده، بطور شعاعی از چرخانه به طرف محفظه حلزونی شتاب میگیرند، در حالت محوری، گازها به موازات محور چرخانه جریان مییابند. بطور کلی دمندههای گریز از مرکز با پرههای خم شده به عقب را به عنوان دمندههای با جریان اجباری بکار میبرند و از پرههای مسطح یا خم شده به جلو در دمندههای با جریان مکشی استفاده میشود. دمندههای کم سرعت و مجهز به پرههای مسطح را برای گازهای خورنده و کثیف بکار میبرند.

از دمنده هوای اولیه برای کورههایی که با سوخت پودر شده کار میکنند استفاده میشود. این دمنده هوای لازم برای خشک کردن و انتقال زغال پودر شده به کوره یا سیلوهای ذخیره را تأمین میکند.

دمنده هوای ثانویه که به آن دمنده گردش دهنده مجدد گاز نیز میگویند برای کورههایی که با سوخت گازی کار میکنند مناسب میباشد. این دمنده گاز را از نقطهای بین اکونومایزر و پیش گرم کن هوا میگیرد و آن را دوباره وارد قسمت تحتانی کوره میکند. این کار به عنوان بخشی از سیستم کنترل دمای بخار انجام میشود.

میزان کننده جریان هوا یا دمپر (Damper): از دمپر برای تنظیم جریان هوای ورودی به کوره استفاده میشود.

دودکش (Stack): بطور کلی دودکشها دو وظیفه مهم را بر عهده دارند. یکی یاری رساندن به دمندهها برای غلبه بر افت فشارها، و دیگری پخش کردن گازها در جو میباشد.

دیگهای بخار قدیمی برای غلبه بر افت فشار کلی و ایجاد جریان مورد نیاز هوا و گاز، فقط متکی بر دودکش بودند. اما در بویلرهای مدرن به دلیل اینکه به جریان زیاد گاز نیاز است و همچنین چون مبادله کنهای مختلف گرما نظير فوق گرمکن ها، باز گرمکن ها، اکونومایزر و پیش گرمکن هواء افت فشارهای زیادی را ایجاد میکنند که دودکش به تنهای برای غلبه بر همه افت فشارها کافی نیست از دمندهها نیز استفاده میشود.

البته لازم به ذکر است که دودکشها نیز افت فشارهای مربوط به خود را دارند. این افت فشارها ناشی از اصطکاک دیواره و فشار معادل انرژی جنبشی گازها به هنگام خروج از دودکش ناشی میشوند.

پخش گازها توسط دودکش در جو را بصورت حرکت عمودی و افقی گازها و رقیق شدن آنها توسط جو تعریف میکنند.

مشکلات ناشی از وجود ناخالصی در آب تغذیه

وجود ناخالصیها در آب تغذیه بویلر میتواند منجر به بروز مشکلات اساسی در یک بویلر و تجهیزات پایین دستی آن گردد بنابراین همواره میبایست قبل از ورود آب به سیستم، ناخالصیهای زیان آور آن جدا گردد.

از جمله مشکلاتی که بعلت وجود ناخالصی در آب تغذیه بویلر بوجود میآیند میتوان به موارد زیر اشاره کرد:

· فرسایش و خوردگی

· تشکیل رسوب

· آسیب رساندن به سایر تجهیزات

با توجه به اینکه بویلرها تحت دما و فشار بالا کار میکنند همواره مسئله فرسایش در تمام اتصالات و اجزاء جوش خورده آن متصور است. با بازرسی متناوب تجهیزات و نمونه گیری کردن از آب و بخار در فواصل منظم میتوان از بروز تخریبهای غیر منتظره جلوگیری کرد.

بطور کلی در هر جایی که از فلزات استفاده شود خوردگی امری اجتناب ناپذیر خواهد بود. در بویلرها مسئله خوردگی دارای شاخصهای بالایی از نظر هزینه است. با این وجود عدم خوردگی ناممکن است. اما با انتخاب مواد مناسب، طراحی اصولی و نیز بکارگیری روشهای صحیح بهره برداری میتوان هزینههای مربوطه را کاهش داد.

در یک بویلر مسئله خوردگی، برای بخشهایی که در تماس با سیال عامل هستند و همچنین قسمتهایی که تحت تأثير گاز احتراقی قرار دارند، خود را نشان میدهد.

تشکیل رسوب بر روی سطوح در میزان انتقال حرارت تاثیر گذار است و منجر به گرم شدن بیش از حد بعضی نقاط میشود و امکان خرابی لولهها را به همراه دارد.

ناخالصیها اگر همراه با بخار به سوپرهیتر و یا توربين حمل شوند باعث ایجاد رسوب در سوپرهیتر و یا بر روی پرههای توربین میشوند که این اتفاق منجر به آسیب دیدن تجهیز میگردد.