پمپ سانتریفیوژ، پمپ جریان محوری و پمپ جریان مختلط

این پمپها در زبان انگلیسی به پمپهای پروانهای (Impeller Pumps) معروف هستند. اصول کار تقسیم بندی همه ی پمپ های دینامیکی بر اساس استفاده از نیروی گریز از مرکز پایه گذاری شده است و میتوان گفت هر جسمی که در یک مسیر دایرهای یا منحنی شکل حرکت کند تحت تأثیر نیروی گریز از مرکز واقع میشود و جهت نیروی مذکور بنحوی است که همواره تمایل دارد جسم را از محور یا مرکز دوران دور سازد که این نیرو همواره در پمپ های دینامیکی وجود دارد.

در این پمپها قسمت متحرک پمپ یا همان پروانه تحت حركت دورانی قطرات سیال را از مرکز به خارج پرتاب میکند و چون قطرات دارای سرعت زیادی هستند در برخورد با پوسته سرعت آنها تبدیل به فشار میشود که این اثر باعث خروج مایع از پوسته میگردد.

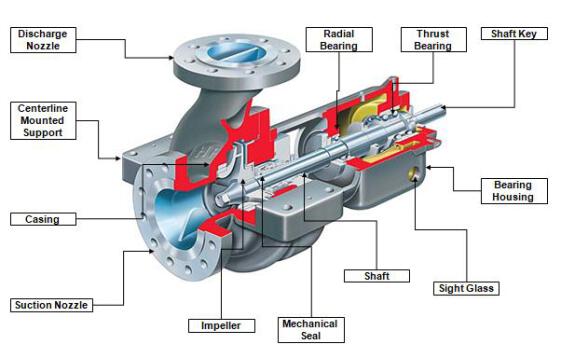

اجزای ساختمان پمپ های دینامیکی

از اجزای اصلی پمپ های دینامیکی میتوان به موارد زیر اشاره کرد:

·نازل مکش (Suction ): این نازل مجرای ورودی و مکش سیال به پمپ میباشد.

·نازل خروجی (Discharge ): این نازل مجرای خروجی سیال از پمپ میباشد.

·پوسته یا ظرف حلزونی (Casing or Volute): بدنه پمپ را تشکیل میدهد.

·پخش کننده (Distributor ): وظیفه آن هدایت سیال از محیط خارج تا ورود به پمپ است.

·پروانه (Impeller ): وظیفه آن انتقال انرژی به سیال است که دارای تعدادی پره میباشد.

·کاهش دهنده (Diffuser ): مقداری از انرژی جنبشی سیال را به انرژی پتانسیل تبدیل میکند.

مجرای ورودی در مرکز محور پروانه قرار دارد و مجرای خروجی در پیرامون بدنه قرار میگیرد. محل قرار گیری مجرای خروجی متاثر از مسیر حرکت سیال در پروانه تا خروج از پمپ میباشد. مسیر حرکت سیال در پروانه، نوع جریان را مشخص میکند و همین عامل باعث تقسیم بندی انواع پمپ های دینامیکی میشود.

پوسته پمپ سانتریفیوژ بصورت حلزونی ساخته میشود و مایع که دارای سرعت زیاد میباشد از قسمت حلزونی به طرف مجرای خروجی پمپ رانده میشود.

پروانه پمپ مهمترین بخش پمپ میباشد. اندازه، شکل و سرعت پروانه ظرفیت پمپ را در تمام شرایط تعیین میکند. پروانه دارای انواع مختلفی میباشد شامل:

1. پروانه باز (Open Impeller): جهت انتقال مایعات حاوی ناخالصی از قبیل ذرات شن و ماسه.

2. پروانه نیمه باز (Semi Open Impeller): جهت انتقال مایعات رسوب زا.

3. پروانه بسته (Closed Impeller): مناسب جهت ظرفیتهای بالا. پروانههای بسته خود به دو دسته، یک چشمی و دو چشمی تقسیم میشوند. در پروانه بسته دو چشمی مایع میتواند از دو طرف وارد پروانه شود که در نتیجه حجم بیشتری از مایع جابجا میشود.

جنس پروانه و بدنه پمپ با توجه به کاربرد پمپ میتواند از مواد مختلف نظیر فولاد، چدن، برنز، برنج و ... باشد. ولی اصولا جنسی انتخاب میگردد که در مقابل زنگ زدگی و سایش و حبابهای کاویتاسیون مقاومت داشته، ضمنا قابلیت فلزکاری و تراشکاری داشته باشد و از نظر قیمت نیز مناسب باشد. به عنوان مثال از پروانههای فولادی برای مقاومتهای زیاد و دماهای بالا استفاده میشود اما این پروانهها در مقابل آب دریا ضعیف میباشند. و یا پروانههای ساخته شده با شیشه نشکن جهت پمپهای مورد استفاده در صنایع غذایی برای شیر و یا آب میوه کاربرد دارند، این پروانهها در انتقال مواد اسیدی نیز مقاوم بوده اما در مقابل ضربههای مکانیکی توانایی تحمل ندارند.

وضعیت قرار گیری پروانه در پوسته باید به نحوی باشد که فاصله بین آنها حداقل باشد، از طرفی ممکن است که پمپ به دلایل مختلف دچار ارتعاش شود و این ارتعاش باعث ساییده شدن پروانه و پوسته به یکدیگر و خراب شدن آنها و متعاقبا ببار آمدن مخارج زیاد تعمیراتی گردد. برای جلوگیری از بروز سایش بین پروانه و پوسته از یک حلقه دوار بنام حلقه سایش (Wear Ring) استفاده میشود. حلقه سایش هم در پروانه و هم در پوسته کار گذاشته میشود. بنابراین تنها نقطهای که پروانه و پوسته به عنوان اجزای دورانی و ثابت با هم در تماس قرار میگیرند، محل حلقههای سایش است. با کمی لقی و نشت مایع از ما بین این دو رینگ حرکت دورانی پروانه بدون ارتعاش و مشکلات مکانیکی صورت میپذیرد. لقى ما بین دو رینگ پوسته و پروانه موجب عبور لایهای از مایع پمپاژ شده میشود که بعنوان مستهلک کننده ارتعاش عمل میکند. اما نشت زیاد مایع نیز باعث افت کارآیی پمپ و هدر رفتن قدرت محرک میگردد. باید توجه داشت که برای هر پمپ باید بین پوسته و پروانه یک فاصله معین وجود داشته باشد. این فاصله باعث میشود که مایع قرار گرفته بین پروانه و پوسته علاوه بر روغنکاری مجموعه، مانع سایش پروانه و پوسته شود. ساییده شدن حلقه سایش توسط ارتعاش زیاد، فشار زیاد و کار مداوم بوجود میآید که میبایست رینگها به موقع تعویض گردند.

کاهش دهنده، سرعت جریان را کاهش داده و موجب افزایش بیشتر فشار میشود. دیفیوزر در بعضی از طرحها بصورت یک عده تیغه متوالی میباشد که دور پروانه قرار گرفته اند و علاوه بر ازدیاد فشار سیال، به آن جهت نیز میدهند. در همه ی پمپها قسمت کاهش دهنده بصورت مستقل وجود ندارد و در بسیاری مواقع این قسمت حذف میگردد.

اجزای مورد استفاده جهت راه اندازی و بکار گیری پمپ های دینامیکی

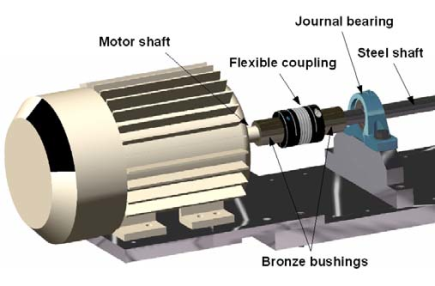

· موتور الکتریکی (Electro Motor ): وظیفه آن تولید نیرو جهت کارکرد پمپ میباشد. ک

· کوپلینگ (Coupling ): وظیفه آن انتقال نیرو از الکترو موتور به پمپ بواسطه شفت میباشد.

· محور (Shaft ): وظیفه آن انتقال گشتاور دریافتی از کوپلینگ به پروانه و دوران آن میباشد.

· آب بند (Mechanical Seal ): وظیفه آن آب بندی در محل اتصال محور به پمپ میباشد.

· یاتاقانها (Bearings): وظیفه آنها نگه داشتن محور در مرکز و تحمل بارهای شعاعی و محوری میباشد.

معمولا جهت تولید نیرو در پمپها از موتورهای الکتریکی استفاده میشود و در کاربردهای خاص از موتور احتراقی استفاده میشود. یک موتور الکتریکی، الکتریسیته را به حرکت مکانیکی تبدیل میکند.

کوپلینگها برای انتقال دور و گشتاور از ماشین محرک به ماشین متحرک به کار میروند. وظیفهی دیگر کوپلینگ از بین بردن ناهم محوری، انتقال بارهای محوری ما بین دو ماشین و تنظیم شفتهای محرک و متحرک در مقابل سائیدگی میباشد. کوپلینگها دارای دو نوع صلب و انعطاف پذیر میباشند. در مواقعی که دقت هم محوری باید بالا باشد و یا لازم است که یکی از روتورها توسط شفت دیگر نگهداشته شود از کوپلینگهای صلب استفاده میشود. کوپلینگهای انعطاف پذیر، عمل از بین بردن ناهم محوری بین دو شفت محرک و متحرک را بخوبی انجام میدهند و جهت دورها و قدرتهای پایین استفاده میشوند.

محور یا شفت از یک طرف به پمپ و پروانه پمپ متصل است و از سمت دیگر به کوپلینگ وصل شده است و علاوه بر انتقال گشتاور به پروانه و دوران آن، به عنوان نشیمنگاه و تکیه گاهی برای دیگر قطعات دوار استفاده میشود. بارهای اعمالی به شفت عبارتند از: گشتاور، وزن قطعات و نیروی هیدرولیکی شعاعی. شفت میبایست تحمل بارهای ضربهای ناشی از پیچش و عدم پیچش و تنشهای حرارتی در هنگام سرد و گرم شدن را داشته باشد. شفتها دارای دو نوع صلب و انعطاف پذیر میباشند. شفتی که در عملکرد نرمال آن پایین تر از اولین دور بحرانی آن قرار گیرد به شفت صلب موسوم است. و اگر دور عملکرد آن بالاتر از اولین دور بحرانی قرار گیرد آن را شافت انعطاف پذیر گویند. محور پمپها معمولا از فولاد ضد زنگ و مواد ضد خوردگی ساخته میشوند.

آب بند میبایست در محلی که محور از پمپ به بیرون وارد شده کار آب بندی را انجام دهد تا در مواقعی که فشار پمپ از فشار اتمسفر بیشتر است از خروج مایع داخل پمپ بطرف اتمسفر، و در مواقعی که فشار پمپ از فشار اتمسفر کمتر است از نفوذ هوا به داخل پمپ جلوگیری کند. این کار درون محفظه آب بندی و توسط مکانیکال سیل انجام میگیرد. مکانیکال سیلها دارای انواع مختلفی میباشند و بصورت داخلی و خارجی نصب میشوند. که در آب بند داخلی، مایعی که میخواهیم آب بندی کنیم در قسمت قطر خارجی سطوح آب بندی قرار میگیرد و در آب بند خارجی، سیال در قسمت قطر داخلی سطوح آب بندی قرار میگیرد.

آب بند داخلی برای سیالات حاوی مواد جامد و معلق بکار گرفته میشود زیرا این آب بند با چرخش محور و تحت نیروی گریز از مرکز، ذرات موجود در سیال را به خارج پرتاب کرده و از این رو خودشان را بطور خودکار تمیز میکنند و همچنین از گیر افتادن آشغال در زیر اورینگ جلوگیری میشود.

از آب بند خارجی برای سیالات خورنده و در پمپهایی که محفظه آب بندی آنها کوچک است استفاده میشود. در آب بند خارجی اگر فشار سیال از نیروی فنر بیشتر شود باعث باز شدن سطوح آب بندی میشود که این اتفاق معمولا در فشار ۲۵ تا ۳۵ پوند بر اینچ مربع صورت میپذیرد.

وظیفه یاتاقانها در پمپ نگهداشتن شفت و روتور در مرکز و نگه داشتن شفت در مرکز اجزاء ثابت و تحمل بارهای شعاعی و محوری میباشد. یاتاقانهای شعاعی، بارهای شعاعی را تحمل میکنند و یاتاقانهای محوری، بارهای محوری را تحمل میکنند. یاتاقانهای محوری قابلیت تحمل بارهای شعاعی را نیز دارند.

انواع پمپ دینامیکی

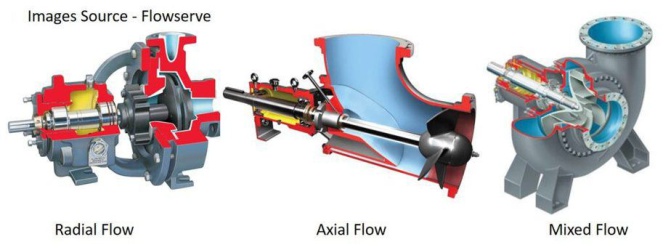

توربو پمپها براساس مسیر حرکت سیال در پروانه که نوع جریان را تعیین میکند به سه دسته زیر تقسیم بندی میشوند:

· توربو پمپ سانتریفیوژ یا جریان شعاعی (Centrifugal Pump- Radial Flow)

· توربو پمپ جریان محوری (Axial Flow)

· توربو پمپ نیمه سانتریفیوژ یا جریان مختلط (Semi Centrifugal Pump=Mixed Flow)

در نوع اول، سیال موازی با محور وارد پروانه پمپ شده و عمود بر آن از پروانه خارج میگردد. از این نوع پمپ برای ایجاد فشار بالا در دییهای کم استفاده میشود.

در نوع دوم، سیال موازی با محور وارد پروانه پمپ شده و موازی با آن نیز خارج میگردد. از این نوع پمپ برای ایجاد دبیهای زیاد و ارتفاع کم استفاده میشود.

در نوع سوم، سیال موازی با محور وارد پروانه پمپ شده و بطور مایل نسبت به محور از پروانه خارج میگردد. از این نوع پمپ برای ایجاد فشار و دبیهای متوسط استفاده میشود.

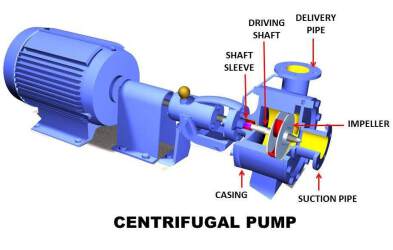

پمپهای سانتریفیوژ (Centrifugal Pump)

در پمپ سانتریفیوژ سیال توسط مجرای ورودی که در مرکز پروانه قرار دارد وارد بدنه پمپ میشود و توسط پروانه و پرههای آن که دارای حرکت دورانی میباشند تحت تاثیر نیروی گریز از مرکز قرار میگیرد و در نهایت توسط مجرای خروجی که در پیرامون بدنه واقع شده است خارج میگردد.

سیالی که در اطراف پرهها موجود است در اثر حرکت دورانی به اطراف پرتاب شده و در نتیجه در اطراف محور در قسمت میانی پروانه خلاء ایجاد میشود و این خلاء باعث مکش پیاپی سیال در داخل پروانه میشود، به همین خاطر مجرای ورودی در مرکز تعبیه شده است تا مکررا سیال از طریق آن به داخل محفظه ی حلزونی شکل پمپ مکیده شود.

در پمپهای سانتریفیوژ حداکثر لزجت سیال بسته به نوع پمپ، از حدود ۵۲۰ تا ۷۶۰ سانتی استوک نباید تجاوز کند. به همین خاطر از این پمپها برای سیالات با ویسکوزیته بالا استفاده نمیشوند. نوع سیال عبوری از پمپها میتواند مایع خالص و یا مایع همراه با مقداری گاز و مواد جامد باشد، که از این رو این پمپها برای عبور سیالات یک یا چند فازه ساخته میشوند.

راندمان پمپ به موقعیت قرار گرفتن پرههای پمپ، فاصله آن از محفظه حلزونی شکل و سرعت حرکت محور بستگی دارد. زاویه دار قرار گرفتن پرههای پمپها نیز در بالا بردن راندمان پمپ مؤثر است. مثلا چنانچه وضعیت پرههای پمپ نسبت به مرکز به صورت عمودی باشد راندمان پمپ کمتر از زمانی است که پرهها بطور مایل بوده و در جهت حرکت مایع به صورت منحنی قرار گرفته باشند.

پمپهای سانتریفیوژ اگر با خروجی بسته کار کنند، درجه حرارت مایع درون پوسته بالا میرود و سبب تولید بخار در قسمت داخلی پمپ میشود، در این حالت پمپ به ارتعاش میافتد که در چنین وضعی میگویند پمپ هوا گرفته است و میبایست حتما پمپ هواگیری شود.

این پمپ ها، بجز در طرحهای خاص، غالبأ خود راه انداز نیستند و همواره میبایست لوله مکش پمپ از مایع پر باشد. پمپهای سانتریفیوژ ا نباید بدون مایع راه انداخت. برای بکار انداختن پمپ باید همیشه محفظه آن را از مایع مورد پمپاژ پر نموده و هوای محبوس در محفظه را خالی نمود که در مجموع به این عمل، آبگیری میگویند. هرگاه پمپ در سطحی پایین تر از مخزن حاوی مایع مورد استفاده قرار بگیرد، لزومی به آبگیری نخواهد داشت. |

پمپهاسانتریفیوژ دارای جریان مایع یکنواخت هستند. در این پمپها اگر لوله ی خروجی پمپ مسدود یا تنگ شود، فشار زیادی که برای ساختمان پمپ مضر باشد تولید نمیشود و بار آن به اندازهای نمیرسد که موتور محرک پمپ را از کار بیندازد.

ساختمان پمپهای سانتریفیوژ در ابتدا بسیار ساده بوده و فقط شامل پروانه، پوسته و محور بودند ولی به علت نیاز روز افزون به این پمپها، به سرعت تکامل یافته و ساختمان آنها پیچیده تر شد و قطعات دیگری به آنها افزوده گردید. نظیر پرههای ثابت برای هدایت بهتر آب در خروج از پرهی متحرک و ورود به محفظه حلزونی.

مشخصات پمپهای سانتریفیوژ

· دارای بهترین راندمان برای حجم زیاد و فشار پایین

· دارای جریان تخلیه مایع بطور یکنواخت و دائم

· برای سیالات با ویسکوزیته بالا مناسب نیستند

· دارای دامنه کاربردی گسترده برای مصارف صنعتی و کشاورزی

· دارای وسعت گسترده جهت پوشش دهی انواع دبی و ارتفاع تولیدی

· دارای تنوع گوناگون در ساخت با خصوصیات مختلف

· دارای ساختمان سادهای هستند

· دارای هزینه ساخت پایین و کاملا مقرون به صرفه

· دارای هزینه تعمیرات و نگهداری نسبتا پایین

· متناسب برای کار کردن با موتورهای برقی و موتورهای احتراقی

· فضای کمتری را متناسب با قدرت تولیدی اشغال میکنند

سایر تقسیم بندیهای پمپ های دینامیکی

همانطور که گفته شد عوامل مختلف در پمپها باعث ایجاد تقسیم بندیهای مختلف میشود. در توربو پمپها نیز عوامل دیگری نظیر نوع سیال عبوری، نحوه نصب و شرایط کار کرد و بکار گیری پمپ، تقسیم بندیهای متعددی را بوجود آورده که هر کدام باعث تخصیص یک اسم خاص به پمپ شده است. از آن جمله میتوان به موارد زیر اشاره کرد:

· تقسیم بندی از نظر نوع سیال عبوری، مانند پمپهای لجن کش و شیمیایی

· تقسیم بندی از نظر نحوه ساخت و نصب، مانند پمپهای عمودی و افقی و پمپهای روی خطی

· تقسیم بندی از نظر نوع مصرف، مانند پمپهای تغذیه دیگهای بخار

· تقسیم بندی از نظر شرایط کار کرد، مانند پمپ توربینها

پمپهای محیطی

گاهی اوقات پمپهایسانتریفیوژ را ممکن است یک مرحله ای، دو مرحلهای و یا چند مرحلهای بسازند. این کار به منظور ایجاد و تامین فشارهای بالا بکار گرفته میشود. بنابراین این دسته از پمپها شامل پمپهای یک طبقه (Singel Stage) و چند طبقه (Multi Stage) میشوند که تعداد طبقات آنها با توجه به فشار مورد نیاز تعیین میگردد. این پمپها تحت عنوان پمپهای فشار قوی و فشار کم نیز شناخته میشوند.

در پمپهای چند مرحله ای، خروجی هر مرحله توسط یک کانال منحنی شکل به ورودی مرحله بعدی وصل میشود و فشار سیال در طی چند مرحله افزایش مییابد.

در پمپهای چند مرحلهای طراحی پروانه باید چنان با دقت صورت پذیرد که از اعمال نیروهای اضافی شعاعی و یا محوری در هر مرحله به آن پرهیز شود.

پمپهای خاص

این پمپها دارای انواع گوناگون و جهت کاربردهای تولید و ساخته میشوند. نظیر پمپ خاصهای الکترومغناطیس یا پمپهای مکش زا.