فولاد آلیاژی Alloy Steel

فولادهای ساده کربنی

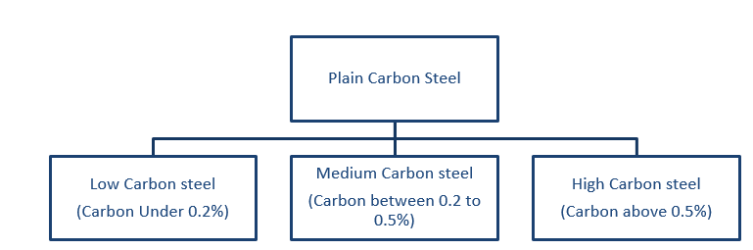

فولادهای ساده کربنی مهمترین گروه آلیاژهای هستند. کربن عنصر اصلی این فولاد است و منگنز، سیلیسیوم و آلومینیوم به مقدار جزیی و به منظور گاززدایی در ترکیب آنها وجود دارد.

فولادهای ساده کربنی خود به سه دسته، فولاد کم کربن با حداکثر کربن ۰.۲۵درصد، فولاد متوسط کربن با تا ۰.۵درصد، فولاد پرکربن با بیش از ۰.۵ درصد کربن، تقسیم میشوند.

این فولادها عموماً در ساخت ورق، نوار، سیم مفتول، لوله، پروفیلهای ساختمانی، آهنگری و ریختهگری استفاده میشوند.

فولادهای کمآلیاژ

این فولادها، منگنز و سیلیسیوم بیشتری نسبت به فولادهای ساده دارند و عناصر دیگری مانند نیکل، کرون و مولیبدن به آنها اضافه شده است. افزوده شدن این عناصر، موجب بهبود عملیات حرارتی، مقاومت به خوردگی و افزایش خواص مکانیکی و فیزیکی فولاد میشود.

فولاد آلیاژی متوسط آلیاژ

این دسته از فولادها، عناصر مشابه فولادهای کمآلیاژ دارند و مقاومت به خوردگی و حرارتپذیری بیشتری نیز دارند.

فولاد آلیاژی پرآلیاژ

فولادهای پرآلیاژ عناصر فولادهای ساده، کمآلیاژ و متوسطآلیاژ را دارند. به طور کلی فولادهایی که بیش از ۱۰درصد عناصر آلیاژی داشته باشند، فولاد پرآلیاژ نامیده میشوند.

فولادهای ساده کربنی، کمهزینهتر و تولید آسان و ارزانتری دارند ولی فولادهای آلیاژی دیگر، قیمت بیشتری و کاربردیتر هستند ولی در نهایت در صنعت، اقتصادیتر میشوند.

تقسیمبندی انواع فولاد آلیاژی Alloy Steel

فولاد آلیاژی Alloy Steel با قابلیت عملیات حرارتی

فولاد آلیاژی Alloy Steel عملیات حرارتی پذیر برای ساخت قطعاتی استفاده میشوند که تحت بارگذاری های شدید کششی، خمشی و پیچشی قرار میگیرند.

فولادهای عملیات حرارتی پذیر غیرآلیاژی نظیر ۱٫۱۲۲۱ و ۱٫۱۱۹۱ برای ساخت قطعاتی باسطح مقطع کم و استحکام پایین بکار میرود درحالیکه فولادهای عملیات حرارتی پذیر آلیاژی (حاوی عناصر آلیاژی کرم،نیکل،مولیبدن ویا وانادیم) نظیر ۱٫۶۵۸۰ یا ۱٫۷۲۲۵ برای ساخت قطعاتی با سطح مقطع بزرگ استفاده میشوند که معمولاً تحت بارگذاری شدید قرار میگیرند. استحکام کششی این فولادها پس از سختکاری و تمپر تاحدود ۱۳۰۰ N/mm2 قابل افزایش است.

فولاد ۱٫۶۵۸۰ با استاندارد ۳۰CrNiMo8 DIN

ویژگی : استحکام پذیری بسیار بالا – قابلیت عملیات حرارتی – سختی و مقاومت سایشی بالا – قطعات با تنش و سطح مقطع بالا

کاربرد: صنایع هوایی, خودرو و مهندسی مکانیک (محور پروانه کشتی و هواپیما, چرخ دنده ها, میل لنگ و متعلقات چرخ هواپیما,میله های اتصال, فورج های سنگین مانند روتور ها,محور ها,دیسک ها و … فولاد ۱٫۶۵۸۲ با…

۱٫۱۱۸۱ – CK35 فولاد عملیات حرارت پذیر کربنی – Heat Treatment Steels

نام های دیگر: ۱۵۵۰- W6W – R3 – V935 – S1181 – C35 – S35C – ۱۰۳۵ – ۰۶۰A35 – ۳۵

خصوصیت: فولاد غیر آلیاژی با قابلیت عملیات حرارتی دارای سختی پذیری متوسط و شکل پذیری عالی و همچنین ماشین کاری خیلی خوب

کاربرد: قابل استفاده در اجزاء سازه ای در صنایع ماشین سازی, قابل استفاده در قطعات و موتور…

۱٫۱۱۹۱ – CK45 فولاد عملیات حرارتی پذیر کربنی – Heat Treatment Steels

نام های دیگر: C60 – V945 – 1060

خصوصیت: مقاوم در برابر اسطکاک, استحکام خوب, مقاومت در برابر ضربه خوب

کاربرد: مناسب برای ساخت ابزار دستی و کشاورزی (قلم دستی, چاقو, تیغ اره,داس, انواع چکش,آچار,پیچ کش, پیچ و محور کرپی و سایر ابزار ساده و همچنین صنایع خودرو سازی , شافتها, دنده ها, پین و غلطک…

۱٫۰۴۳۲ – C21 – A105 فولاد عملیات حرارتی پذیر – Heat Treatment Steels

نام های دیگر: ۳۹۹/۱- ۲۵۲۸-H260BD – SS304L

خصوصیت: مقاومت سایشی خوب به همراه مقاومت اصطکاکی متوسط

کاربرد: مناسب برای اتصالات فلنج و فورج و صنایع نفت و گاز دمای پیش گرم: ۱۵۰ الی۲۰۰درجه سانتیگراد

۱٫۰۵۰۳ – C45 فولاد عملیات حرارتی پذیر – Heat Treatment Steels

نام های دیگر:۵۰CS – ۰۸۰M46 – ۱۰۴۵ – ۱C45

خصوصیت: دارای مقاومت بسیار عالی در برابر اصطکاک و مقاومت بسیار بالا در برابر ضربه (ضربه پذیری عالی)

کاربرد: مناسب برای ساخت قطعات مهندسی مکانیک و اجزاء خودرو (پیچ و مهره , میله و محور, یاتاقان غلطشی و …) و همچنین دنده ها, پین ها و غلطک های صنعتی دمای…

۱٫۰۵۶۱ – ۳۵Mn4 فولاد عملیات حرارتی پذیر – Heat Treatment Steels

نام های دیگر : ۱۷۲۰۴ – ۱۷۲۱۰ – WB429

خصوصیت: دارای مقاومت بسیار بالا و شکل پذیری پائین,مقاوم در برابر خمش و پیچش و خاصیت ارتجاعی و مقاومت کششی

بالا کاربرد: قابل استفاده در صنایع مادر و بالا دستی و قطعات صنعتی که نیاز به کشش بالا دارند. دمای پیش گرم: ۲۰۰ الی ۲۵۰ درجه سانتیگراد

۱٫۱۱۵۱ – CK22 فولاد عملیات حرارتی پذیر کربنی – Heat Treatment Steels

نام هایی دیگر: C20 – ۰۵۰A20 – ۱۰۲۰ – ۱۴۵۰ –S22C

خصوصیت: فولاد عملیات حرارتی پذیر غیر آلیاژی کربن پائین با استحکام و سختی پذیری ضعیف ولی با قابلیت ماشین کاری و آهنگری بسیار عالی

کاربرد: قطعات ماشین آلات با سطح مقطع کم و استحکام پائین دمای پیش گرم: ۱۵۰ الی ۲۰۰ درجه سانتیگراد الکترود…

۱٫۱۱۵۷ – ۴۰Mn4 فولاد عملیات حرارتی پذیر کربنی غیر آلیاژی – Heat Treatment Steels

نام هایی دیگر: ۱۰۳۵ – VM100

خصوصیت: فولاد عملیات حرارتی پذیر غیر آلیاژی کربن پائین دارای استحکام و سختی پذیری ضعیف ولی با قابلیت ماشین کاری و آهنگری بسیار عالی

کاربرد: قطعات ماشین آلات یا سطح مقطع کم و استحکام پائین دمای پیش گرم: ۱۵۰ الی ۲۰۰ درجه سانتیگراد الکترود جوشکاری:…

۱٫۱۱۸۶ – CK40 فولاد عملیات حرارتی پذیر کربنی – Heat Treatment Steels

نام های دیگر: S40C – 40- C40 – 080A40- 1040 – IASC1186 – C40E

خصوصیت: فولاد عملیات حرارتی پذیر غیر آلیاژی با قابلیت سختی پذیری متوسط و شکل پذیری و ماشین کاری خیلی خوب

کاربرد: مناسب برای استفاده در اجزاء سازه ای در صنایع ماشین سازی, قطعات خودرو,

فولاد آلیاژی Alloy Steel ابزاری کربنی

این فولاد آلیاژی Alloy Steel یکی از گریدهای خانواده فولادهای ابزار کربنی میباشد. ابزار کربنیها بیشترین حجم تولید قطعات ریختگی فولاد را به خود اختصاص میدهند. به سه گروه کربن پایین، کربن متوسط و کربن بالا تقسیم می شوند. از دیگر عناصر آن میتوان به منگنز، فسفر، گوگرد و سیلسیم اشاره کرد. هر کدام از فولادها برحسب میزان کربن، در بخشهای مختلف صنعت کاربرد دارد.

فولاد آلیاژی Alloy Steel ابزاری سردکار

فولاد ابزار نوعی آلیاژ فولاد کربن است که برای ساخت ابزارهایی همچون ابزارهای دستی و ماشینی کاملا مناسب است. سختی، مقاومت به سایش و قابلیت بازگشت شکل در دمای بالا، از ویژگی های بارز این نوع فولاد هستند. فولاد ابزار معمولا در شرایطی با گرمای بالا که سختی زیادی مورد نیاز است استفاده می شود و به دو صورت عمده فولاد ابزار سرد کار و فولاد ابزار گرمکار تولید و عرضه می شود. در واقع تفاوت فولاد گرم کار و سردکار در مقاومت و سختی آنها در برابر حرارت بالا است.

چندین گرید فولاد ابزار وجود دارد که از نظر خواص شیمیایی اضافه شده مانند «وانادیم» مقاومت بیشتری نسبت به خوردگی دارند. در مقادیر مشخصی، برای محدود کردن امکان ترک خوردگی در هنگام خنک شدن آب مقدار منگنز موجود در فولاد محدود می شود. سایر گرید ها به جای آب، روش های دیگری را برای خنک کردن فولاد انجام می دهند، نظیر استفاده از روغن.

برخی از پر مصرف ترین فولادهای سردکار عبارتند از : انواع فولاد های SPK و SPKR یا فولاد 2436 ، فولاد 2842 ، فولاد 2767 ، فولاد سردکار 2379 ، فولاد سردکار 2542 که با نام K455 نیز شناخته شده است و قابلیت ماشینکاری ، چقرمگی و سختی پذیری بسیار خوبی دارد و همچنین فولاد 2510 که با نام فولاد آموتیت هم شناخته شده است.

فولاد آلیاژی Alloy Steel ابزاری گرمکار

فولاد آلیاژی این نوع فولاد از ترکیب فولاد و عناصر گوناگون مانند منگنز، نیکل، کروم، مولیبدن، وانادیوم، سیلیسیم ، بور ، آلومینیم، کبالت، مس،سریم، نیوبیم، تیتانیوم، تنگستن، قلع، روی، سرب و زیرکونیم تشکیل می شود که باعث کاهش وزن ، مقاومت بالا در ویژگی سایش ، دمای بالا و بهبود ویژگی های مکانیکی میشود آلیاژهای فولادی به دو دسته فولاد کم آلیاژ و فولاد پرآلیاژ تقسیم میشوند. فولاد ابزار های گرمکار برای کاربردهایی که دمای آنها بالاتر از 316 درجه سانتیگراد است طراحی شده اند، زیرا آنها از مقاومت سایشی بسیار خوبی برخوردارند و در مواردی که مقاومت و سختی در برابر درجه حرارت بالا نیاز است به راحتی مورد استفاده قرار میگیرند. توانایی مقاومت در برابر شوک های حرارتی یا مقاومت در برابر حرارت بالا نیز از دیگر ویژگی های فولاد ابزار گرمکار است.

فولاد ابزار های گرم کار کروم دار طبق استاندارد آمریکا جزء فولادهای گروه H هستند. این سری از فولادها از H1 تا H19 را شامل می شود. از این بین، فولادهای H12 , H11 و H13 را می توان جزء پر مصرف ترین فولاد های ابزار گرم کار کروم دار معرفی کرد که می توانند در ضخامت های 150 میلی متری در هوا سخت شوند. به علت اینکه محتوای عناصر تشکیل دهنده آنها باهم برابر است، فولادها در طول سخت شدن به حداقل اعوجاج اعمال میشوند. ابزارهایی که از کروم فولادهای گرم کار تولید شده می شوند، بدلیل اینکه این فولادها دارای کربن کمی هستند، میتوانند بدون هیچ گونه آسیبی با آب خنک شوند. همچنین بدلیل خواص عالی که این فولادها دارند ، قیمت فولاد گرم کار گرید H12 , H11 و H13 بیشتر از قیمت سایر فولاد های ابزار گرم کار است.

فولاد آلیاژی Alloy Steel فولاد فنر

این نوع فولاد آلیاژی Alloy Steel را فولاد فنر (Spring Steel) می نامند. یکی از معایب این نوع فولاد، قابلیت بسیار پایین جوشکاری به دلیل وجود بالای کربن و خطر ترک خوردگی است. اما در مقابل این فولاد قابلیت سختی پذیری بالایی برخوردار است. فولاد فنر Ck75 با شماره استاندارد ۱٫۱۲۴۸ برای تهیه فنرهایی با دقت ابعادی و کیفیت بالا به کار گرفته می شود. این فولاد دارای خاصیت ضدسایش می باشد. وجود سیلیسیم در فولاد فنر خاصیت الاستیسیته و وجود کروم استحکام و مقاومت در مقابل خوردگی را افزایش میدهد.

وجود خاصیت الاستیسیته در فولاد فنر کمک می کند تا در شرایطی که فولاد تحت فشارهای بالا قرار می گیرد، بتواند تا حد مناسبی تغییر شکل دهد و همینطور این قابلیت باعث می شود که استحکام کشش در این فولادها تا حد قابل توجهی افزایش یابد.

فولاد فنر CK75 یکی از پرکاربردترین فولادهای دسته فولاد فنر است، فولادهای فنر با توجه به ترکیب شیمیایی و مقدار کربنشان تنش تسلیم بالایی دارند، تنش تسلیم نشان دهنده مقدار تغییر شکل الاستیک یک ماده میباشد، تنش تسلیم یک ماده هر چه بیشتر باشد، قابلیت ماده برای تغییر شکل الاستیک بیشتر میشود، تغییر شکل الاستیک نوعی تغییر شکل میباشد که پس از برداشت بار اعمال شده ماده به حالت اولیه خود بر میگردد در واقع این ویژگی که قابلیت ارتجاعی بوده آنها را مناسب برای ساخت فنرهای مختلف میکند.

قالب پلاستیک

فولاد آلیاژی Alloy Steel قالب پلاستیک 1.2312 یکی از مهمترین انواع فولادهای قالب تزریق پلاستیک میباشد، با توجه به گسترهی انواع پلاستیکها و محصولات آنها، قالبهای مختلفی جهت استفاده در تزریق پلاستیک مورد استفاده قرار میگیرد، با توجه به این تنوع قالب ها از مواد متفاوتی هم برای ساخت آنها استفاده میشود. از مهمترین انواع فولادهای کربنی که برای ساخت قالب پلاستیک مورد استفاده قرار میگیرند میتوان به 1.2312، 1.2311 و 1.2316 اشاره کرد. همچنین گسترهی وسیعی از این نوع قالب ها توسط کشورهای صنعتی طراحی شده و مورد استفاده قرار میگیرد. از جمله انواع این قالبها عبارتنداز: پلاستیک قالب پلاستیک ساده کربنی، قالب پلاستیک کربوره شده، قالب پلاستیک پیر سختی، قالب پلاستیک مقاوم به خوردگی، قالب پلاستیک ماشینکاری، قالب پلاستیک ماراجینگ و قالب پلاستیک پولیش آینهای. قالب کربوره شده معرف قالب پلاستیکی است که توسط کربن دهی سختکاری شده است، قالب پلاستیک پیر سختی با عملیات حرارتی پیرسازی در دما و زمان مشخصی، توسط رسوبهای ایجاد شده در ریز ساختار سخت و مستحکم میشود همچنین قالب های مقاوم به خوردگی از جنس استنلس میباشند. فولاد قالب پلاستیک 1.2312 در دسته قالبهای کربنی حاوی عناصر آلیاژی و با قابلیت ماشین کاری میباشد.

فولادهای سمانتاسیون یا سخت شونده

فولادهای سمانته یا سمانتاسیون یا فولادهای سطحی سخت شونده فولادهایی هستند که تحت عملیات حرارتی کربن دهی تولید میشوند و دارای درصد کمی کربن معمولا بین 0.25-0.1 درصد و عناصر دیگری از قبیل منگنز، سیلیسیم، کروم، مولیبدن و نیکل هستند. سمانته یا سمانته کردن به معنی سخت کاری سطحی (نوعی عملیات حرارتی ) و نرم باقی ماندن مغز فولاد که اصطلاحا سطح سخت و مغز چقرمه به آن گفته می شود، می باشد.

درصد پایین کربن در این فولادها موجب می شود این امکان وجود نداشته باشد که با سرد کردن سریع این فولادها از ناحیه آستنیتی شاهد تشکیل ریز ساختار سخت پرکربن مارتنزیت (تشکیل این ساختار بعد از عملیات حرارتی فولاد، موجب افزایش سختی و استحکام ماده می شود) در سطح فولاد بود. بنابراین به منظور بالا بردن سختی، سطح فولاد با عملیات کربن دهی (حداکثر نفوذ کربن 2 میلیمتر زیر سطح) پرکربن می شود. عملیات کربن دهی پس از خرید فولاد انجام می شود در این صورت فولادی با سطح سخت و مغز چقرمه خواهیم داشت.

فولادهای تندبر خشکه هوایی

فولاد های تندبر به دو دسته تقسیم می شوند

۱- فولادهای حاوی تنگستن

۲- فولادهای حاوی مولیبدن

درباره فولاد تندبر ۱٫۳۲۰۷

این استاندارد از فولاد تندبر که تنگستن و وانادیوم بیشتری را در آلیاژ خود جای داده، دارای سختی و برندگی بیشتری در مقایسه با سایر استاندارد ها در گروه فولادهای تندبر است.

ویژگی خاص و تفاوت این فولاد با سایر فولادهای ابزار در حفظ سختی و مقاومت در برابر سایش در دمای کار (حین برش) یعنی حدود ۷۰۰ درجه سانتیگراد می باشد.

فولاد نسوز

این خصوصیات اغلب به دلیل وجود عنصر کروم Cr در فولادهای نسوز پدید آمده و با افزایش دما، باید مقادیر کروم بیشتری با آن ها آلیاژ شود تا از سوختن (درشت دانه شدن) فولاد جلوگیری به عمل آید.

از فولاد نسوز برای ساخت ورق های نسوز و مقاوم به دمای بالا، لولههای تاسیسات دیگهای بخار و مبدل های حرارتی، پره ی توربینهای گازی و بخاری، سوپاپ دود موتورهای احتراقی و… استفاده میشود.

فولاد نسوز در مقابل حرارت تا دمای ۱۲۰۰ درجه سانتیگراد مقاوم بوده و در تمامی مواردی که قطعه در معرض حرارت یا آتش قرار میگیرد قابل استفاده است.

فولادهای ضدزنگ یا استنلس استیل

فولاد ضد زنگ یا به اصطلاح استنلس استیل در ترکیب خود مقدار زیادی کروم دارد. حداقل کروم مصرفی در فولاد ضدزنگ حدود ۱۱ درصد است. این کروم به فولاد ساده خاصیت مقاومت در برابر خوردگی میدهد.

این فلز با افزودن عناصر دیگر مانند مولیبدن، نیکل و ازت مقاومت خود را در برابر خوردگی و همچنین مقاومت در برابر حرارت را افزایش میدهد. برای اینکه این نوع از فولاد بتواند در برابر زنگزدگی از خود واکنش نشان دهد و به خوبی عمل نماید، نباید میزان کروم استفاده شده در آن از این مقدار کمتر باشد. زیرا وجود همین مقدار از کروم در فولاد باعث ایجاد خاصیت ضدزنگ میگردد. به عبارت سادهتر کروم عنصری میباشد که تقویتکننده مقاومت فولاد در برابر زنگ زدگی است.

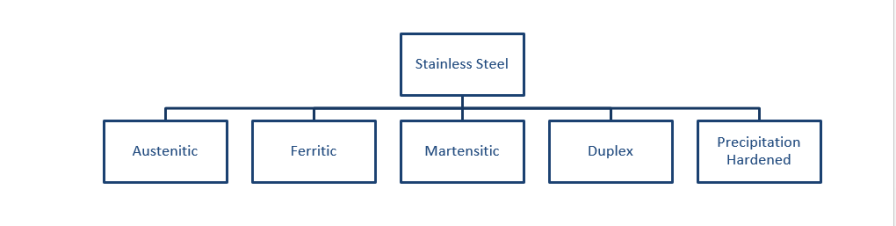

فولادهای ضد زنگ بر مبنای ترکیبات شیمیایی و متالوژیکی، معمولا در پنج کلاس مختلف دستهبندی میشوند:

مارتنزیتی (Martensitic)

فریتی (Ferritic)

آستنیتی (Austenitic)

آستنیتی- فریتی یا دو فازی (Duplex or ferritic-austenitic)

رسوب سختی (Precipitation-Hardening or PH).

فولادهای زنگ نزن مارتنزیتی

این فولادها 17-12% کروم و 1-0.1% کربن دارند. با عملیات حرارتی سخت میشوند و شبیه به فولادهای ساده کربنی، مارتنزیت تشکیل میدهند. اگر مقدار کربن آنها حدود 1% باشد و عملیات حرارتی مناسبی به کار رود خیلی سخت میشوند. مقدار کمی از عناصر دیگر برای بهبود مقاومت به خوردگی، استحکام و چقرمگی به آنها اضافه میشود.

روش اصلی سخت کردن این آلیاژ استحاله فاز آستنیت به مارتنزیت با خنک کردن ان در هوا یا روغن است.

فولادهای زنگ نزن فریتی

این آلیاژها معمولا 30-11% کروم دارند و مقدار کربن آنها کمتر از 0.12% میباشد. سایر عناصر آلیاژی به مقدار کم و برای بهبود مقاومت به خوردگی و یا خواصی از قبیل قابلیت ماشینکاری اضافه میشوند. در فولادهای زنگنزن فریتی بهعلت مقدار کم کربن معمولا دگرگونی آستنیت به فریت انجام نمیشود و از این رو عملیات حرارتی پذیر نیستند. اما، بیشتر فولادهای زنگ نزن فریتی با مقدار کمی کربن اگر از دماهای بالا آبدهی شوند مقداری سخت میشوند. بهدلیل قابلیت جوشکاری، شکل پذیری بهتر و مقاومت به خوردگی خوب باید میزان کربن و نیتروژن این فولادها را در حد خیلی کم نگه داشت.

فولادهای زنگ نزن آستنیتی

این فولادها آلیاژهای سه تایی با 22-6% نیکل میباشند. شبیه به فولادهای زنگنزن فریتی، با عملیات حرارتی نمیتوانند سخت شوند. اما معمولا در دمای محیط ساختار آنها آستنیتی است، شکل پذیرترند، و معمولا مقاومت به خوردگی بهتری نسبت به فولادهای زنگنزن فریتی دارند. برای جلوگیری از خوردگی بین دانه ای، روی بیشتر فولادهای زنگنزن آستنیتی باید عملیات حرارتی خاصی انجام شود و یا ترکیب شیمیایی آنها اصلاح شود.

فولاد زنگ نزن آستنیتی-فریتی (دوتا فازی)

فولادهای زنگ نزن آستنیتی-فریتی که به آنها فولاد زنگ نزن دوتایی (DUPLEX) نیز می گویند از پرکاربردترین نوع این فولادها هستند. در ریز ساختار این فولادها، 40-5% فریت وجود دارد که در زمینه آستنیتی آن پخش شده است و بسته به نوع خاص آلیاژ و اینکه از عناصر فریت زا یا آستنیت زا استفاده شده باشد، متفاوت است.

فولاد زنگ نزن آستنیتی-فریتی قابلیت جوشکاری خوبی داشته که به علت وجود فاز فریت بوده و نیز مقاوم در برابر خوردگی و SCC می باشد. همچنین این فولادها در برابرخستگی مقاومت خوبی داشته و نسبت به فولاد زنگ نزن فریتی چقرمگی و داکتیلیته بهتری دارد.

فولادهای زنگ نزن رسوب سختی

این آلیاژها معمولا 30-10% کروم، و مقدار متغیری نیکل و مولیبدن دارند. با اضافه کردن Cu، Al، Ti فاز رسوب سختی تشکیل میشود. این آلیاژها برای بسیاری از کاربردها مناسب بوده و بدون کاهش چشمگیری در مقاومت به خوردگی دارای استحکام مکانیکی بالایی میباشند. بیشتر این آلیاژها حتی در دماهای بالا استحکام مطلوبی دارند.

فولاد آلیاژی Alloy Steel فولادهای خوشتراش اتومات

فولادهای خوش تراش فولادی مقداری بالاتر از حد معمول گوگرد و فسفر دارند که برای ساخت قطعات ابزارهای اتوماتیک پر سرعت و نیمه اتوماتیک با سرعت بالا مناسب هستند. فولادهای خوش تراش معمولاً فولادهای کربنی هستند و در آلیاژ آنها از گوگرد (S) ، سرب، بیسموت (Bi) ، سلنیوم (Se) ، تلوریم (Te) یا فسفر (P) استفاده میشود.

حضور این عناصر خصوصیات لازم برای ماشینکاری بهتر را نتیجه میدهد، زیرا اساساً پراکندگی آسان تراشهها را در طول ماشین کاری تضمین میکند. در نهایت باعث میشود که نیروی ماشینکاری کاهش پیدا کند و باعث بهبود عمر ابزار و صافی سطح اجزای ماشینکاری میشود.

فولاد خوش تراش به صورت میله تولید میشود و حاوی 0.08-0.45 درصد کربن ، 0.15-0.35 درصد سیلیکون ، 0.6-1.55 درصد منگنز ، 0.08-0.30 درصد گوگرد، و 0.05-0.16 درصد فسفر است. مقدار بالای گوگرد منجر به تشکیل اجزایی مانند سولفید منگنز در طول دانه میشود. این اجزاء برش را تسهیل میکنند و باعث سنگ زنی و تشکیل آسان تراشه میشوند. برای این اهداف ، فولاد خوش تراش گاهی با سرب و تلوریم آلیاژ میشود.

ﻧﺎﻣﮕﺬاري ﻓﻮﻻدﻫﺎ بر اساس استاندارد DIN

فولادهای ساده کربنی و غیر آلیاژی

دسته اول: فولادهای معمولی و ساده یا St

در این نوع نامگذاری که ﺑﻪ ﻓﻮﻻدﻫﺎي ﻋﻤﻮﻣﯽ ﺳﺎﺧﺘﻤﺎﻧﯽ اﺧﺘﺼﺎص داﺷﺘﻪ ﮐﻪ ﺑﻌﺪ از St ﺑﻪ ﻣﻌﻨﯽ ﻓﻮﻻد، ﻋﺪدي ﮐﻪ ﻣﺸﺨﺺ ﮐﻨﻨﺪه ﺣﺪاﻗﻞ اﺳﺘﺤﮑﺎم ﮐﺸﺸﯽ اﺳﺖ، ﻧﻮﺷﺘﻪ ﻣﯽ ﺷﻮد. اﯾﻦ ﻋﺪد ﺑﺮ ﺣﺴﺐ واﺣﺪ kg/mm2 ﺑﯿﺎن ﺷﺪه ﮐﻪ ﺣﺪود 1/10 از ﻣﻘﺪار آن ﺑﺮ ﺣﺴﺐ N/mm2 ﺑﺰرﮔﺘﺮ ﻣﯽ ﺑﺎﺷﺪ. ﻣﺜﻼ St37 ﻓﻮﻻدي اﺳﺖ ﺑﺎ حداقل استحکام کششی ۳۷ کیلوگرم بر میلیمتر مربع یا ۳۷۰ مگاپاسکال می باشد.

♦ در ﺻﻮرت ﻧﯿﺎز ﺑﻪ ﺗﻮﺿﯿﺤﺎت ﺿﺮوري از ﺣﺮوف زﯾﺮ ﻗﺒﻞ از St اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد:

Q ﻓﻮﻻدﻫﺎي وﯾﮋه ﺷﮑﻞ دادن ﺳﺮد (ﮐﻠﻪ زﻧﯽ) ﻣﺜﻼ Q St37-3

R ﻓﻮﻻدﻫﺎي آرام و ﻧﯿﻤﻪ آرام، ﻣﺜﻼ R St37-2

U ﻓﻮﻻد ﻧﺎآرام (ﺟﻮﺷﺎن) ﻣﺜﻼ U St37-2

در ﺻﻮرت ﻧﯿﺎز درﺟﻪ ﮐﯿﻔﯿﺖ ﻓﻮﻻدﻫﺎي ﻫﻤﺎﻧﻨﺪ را ﺑﺎ ﻋﺪدي ﮐﻪ در اﻧﺘﻬﺎي ﻧﺎم ﮐﻮﺗﺎه ﻓﻮﻻد ﻧﻮﺷﺘﻪ ﻣﯽ ﺷﻮد، ﻣﺸﺨﺺ ﻣﯽ ﮐﻨﻨﺪ.

دسته دوم: فولادهای غیر آلیاژی قابل عملیات حرارتی

در نامگذاری ﻋﻤﻮﻣﺎ ” از ﻋﻼﻣﺖ ﺷﯿﻤﯿﺎﯾﯽ C و ﻋﺪد ﻣﺸﺨﺼﻪ ﻣﻘﺪار ﮐﺮﺑﻦ به صورت صد برابر ارائه شده است، ﻣﺜﻼ” C15 .

♦ ﺟﻬﺖ ﺗﻤﺎﯾﺰ ﻓﻮﻻدﻫﺎي ﻏﯿﺮآﻟﯿﺎژي ﯾﺎ ﻣﺸﺨﺼﻪ واﺑﺴﺘﮕﯽ آن ﺑﻪ ﮔﺮوه ﻣﻌﯿﻨﯽ از ﻓﻮﻻدﻫﺎ، ﺑﻌﺪ از ﻋﻼﻣﺖ C ﺣﺮوف زﯾﺮ ﺑﺎ ﻣﻌﺎﻧﯽ معین میآیند:

f : فولاد سخت كاری شده شعله ای یا القایی، مثلاً Cf53

k : فولاد نجیب با مقدار پائین فسفر و گوگرد، مثلاً Ck45

m : فولاد نجیب با محدوده معینی از گوگرد- نه فقط حد مجاز بالا- ، مثلاً Cm35

q : فولاد كربوره و بهسازی جهت كله زنی، Heading، سرد، مثلاً Cq35

گاهی اوقات بعد از عدد مشخصه مقدار كربن، حرف مشخصه زیر نیز می آید:

W : كیفیت فولاد ابزار، مثلاً C110W

W1 : فولاد ابزار با كیفیت درجه اول، مثلاً C80W1

W2 : فولاد ابزار با كیفیت درجه دوم، مثلاً C80W2

از حروف زیر جهت مشخص نمودن روش تولید استفاده می شود:

B: فولاد بسمر

E: فولاد الكتریكی

M: فولاد زیمنس

R: فولاد آرام

T: فولاد توماس

U: فولاد نا آرام

فولاد آلیاژی Alloy Steel

نامگذاری فولادهای آلیاژی تنها براساس ترکیب شیمیایی آنها میباشد. این روش مشخصهی دقیق فولاد را بیان میكند. علاوه براین، نامگذاری دقیق فولاد را در حالت بلوك خام ریخته گری ممکن میسازد. البته نمیتوان به نوع فرآیند و عملیات حرارتی كه روی آن انجام میشود و یا خواص استحكامی آن پی برد.

نامگذاری كامل یك فولاد آلیاژی به ترتیب زیر است:

- حروف شناسایی نوع ذوب ریزی

- حروف شناسایی خواصی كه مشروط به فرآیند ذوب ریزی و عمل آوری آن است

- عدد مشخصه كربن

- علامت شیمیایی عناصر آلیاژی

- عدد مشخصه افزودههای آلیاژی

- رقم مشخصه محدودههای تضمینی

- حروف مشخصه وضعیت عملیات حرارتی

- عدد مشخصه استحكام كششی تضمینی و یا سایر خواص تعیین كننده

عدد مشخصه كربن

صد برابر مقدار كربن به عنوان عدد مشخصه كربن مطرح میگردد، جهت تمایز ماركهای خیلی مشابه، درصورت نیاز مقدار آن به اندازه 1 واحد كم یا زیاد نشان داده میشود. در فولادهای آلیاژی به منظور خیلی كوتاه شدن، از علامت C صرفنظر میگردد. این علامت فقط در فولادهای غیرآلیاژی قبل از عدد مشخصه C قرار میگیرد. عدد مشخصه C همواره اول قرار دارد.

علامت شیمیایی عناصر آلیاژی

برای مشخص نمودن اجزاء آلیاژی، اصولاً علائم شیمیایی به كار میرود. این علائم به ترتیب مقدار، بلافاصله بعد از عدد مشخصكننده كربن قرار میگیرند، در صورت یكسان بودن درصد، علائم به صورت الفبایی مرتب میشوند. بعد از این گروه علائم، اعداد مشخصكننده درصد عناصر آلیاژی به ترتیب علائم قرار میگیرند، در حقیقت گروه اعداد در كنار هم میآیند. به عنوان یك قاعده میتوان گفت كه عناصر آلیاژیای برای نامگذاری انتخاب میشوند كه برای تمایز فولاد از سایر فولادهای مشابه لازم است.

اعداد مشخصه افزوده های آلیاژی و ضرایب آنها

مفهوم و هدف استفاده از ضرایب، كوچكتر كردن اعداد مشخصه تا حد ممكن میباشد (همچنین بدون اعشار). بدین ترتیب هر فولاد را میتوان بسته به نوع و مقدار آلیاژ آن مرتب كرد.

فولاد آلیاژی Alloy Steel كم آلیاژ

در این فولادها درصد عناصر آلیاژی كمتر از 5% وزنی میباشد، در اینجا استاندارد DIN به این صورت است كه به جای حروف C و یا St كه در فولادهای غیر آلیاژی كاربرد داشت از عددی كه صد برابر مقدار متوسط كربن را به درصد مشخص می كند استفاده می شود، سپس از علامت عناصر آلیاژی به ترتیب زیاد بودن آن عنصر استفاده می شود و همچنین ضرایب معینی برای نمو دادن درصد عناصر آلیاژی انتخاب می گردد. به صورتی كه این ضرائب در مقدار درصد متوسط آن عنصر آلیاژی ضرب می شود. بدین معنی كه بایستی عدد ذكر شده در نام آلیاژ را بر این ضرایب تقسیم نمود تا درصد عنصر مورد نظر در آلیاژ بدست آید.

این ضرایب برای عناصر مختلف به صورت زیر هستند.