کنترل ولو : مد خرابی Control Valve Failure Mode

یکی از پارامترهای مهم طراحی یک کنترل ولو Control Valve، موقعیتی است که در صورت خرابی و از دست دادن قدرت محرکه (Motive power) ولو با آن روبه رو میشود. برای ولوهایی که بوسیلهی برق تحریک میشوند، موقعیت مذکور معمولا آخرین موقعیتی است که ولو قبل از از دست دادن نیروی برق در آن قرار داشته است. بواسطهی وجود یک فنر بزرگ در ولوهایی با تحریک نیوماتیکی یا هیدرولیکی، این امکان وجود دارد که در صورت از دست دادن فشار سیال، یک موقعیت خرابی امن( Fail- safe position) مشخص و معلوم فراهم شود.

عملکرد مستقيم / معکوس (Direct / reverse actions) در مد خرابی کنترل ولو Control Valve

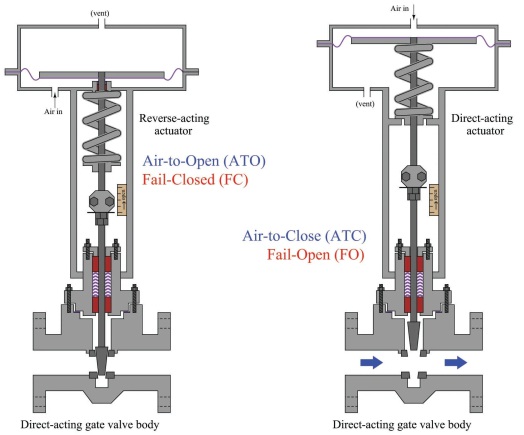

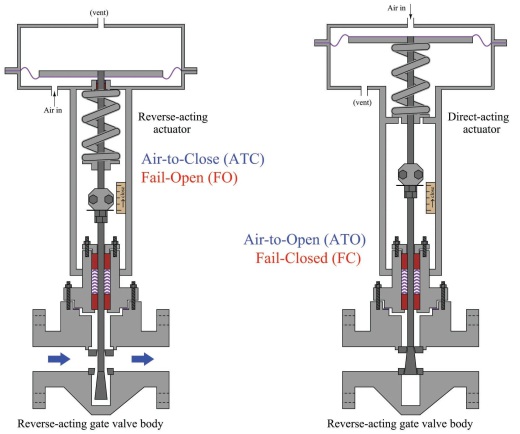

مُد Fail safe یک ولو نیوماتیکی / فنری تابعی از عملکرد اکچویتور و عملکرد بدنهی ولو میباشد. برای ولوهای ساقه کشویی، یک اکچویتور با عملکرد مستقيم (Direct acting actuator) با افزایش فشار هوا ساقه را رو به پایین هل میدهد، در حالی که یک اکچویتور با عملکرد معکوس ( Reverse acting actuator) با افزایش فشار هوا ساقه را به طرف بالا میکشد. اگر بدنهی یک ولو ساقه کشویی در زمانی که ساقه بالا میآید باز شود به عنوان Direct acting طبقه بندی شده، و اگر در زمانی که ساقه بالا میآید بسته شود به عنوان Reverse acting طبقه بندی میشود. به این ترتیب، با جور کردن اکچویتور و بدنهی مناسب میتوان بسادگی یک کنترل ولو ساقه کشویی با تحریک نیوماتیکی را به صورت Air to open یا Air to close طراحی کرد.

رایج ترین ترکیب، آمیختن یک بدنهی ولو Direct acting با یک اکچویتور ولو Direct یا Reverse میباشد.

همچنین ممکن است از یک بدنهی ولو Reverse acting استفاده شده باشد. این کار ممد Fail safe کنترل ولو Control Valve را مخالف حالت قبل میکند.

بدنهی ولو دروازهای Reverse acting نشان داده شده در تصویر چپ شکل در حالت باز بوده، و در حالی که پلاگ پهن آن درست در زیر نشیمنگاه نشسته است، فلوی سیال از اطراف ساقه عبور میکند.

مدهای خرابی موجود (Available failure modes) کنترل ولو Control Valve

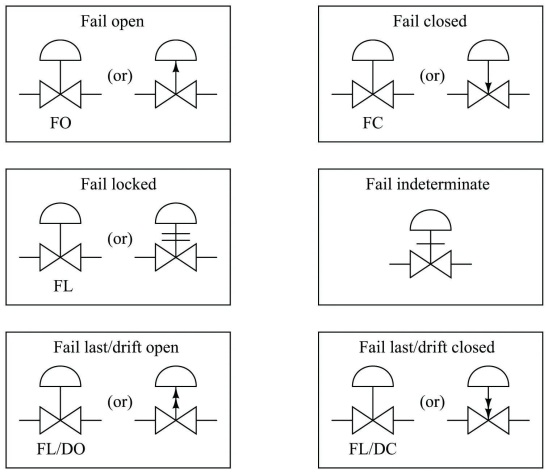

در دیاگرامهای ابزار دقیق، مد خرابی (Fail mode) ولو ممکن است با اشارهی یک پیکان در جهت خرابی (با فرض یک بدنهی ولو Direct acting، حرکت ساقه به سمت بدنه باعث بسته شدن تریم ولو شده و حرکت ساقه به دور از بدنه سبب باز شدن تریم ولو میشود) و یا حروف اختصاری FC (Fail closed) و Fail open ) FO ) نشان داده شده باشد. خوب است بدانید مدهای خرابی دیگری نیز امکان پذیر میباشد که توسط مجموعه سمبلهای زیر نشان داده شده است.

برای اینکه یک ولو نیوماتیکی و یا هیدرولیکی در هنگام وقوع Fail در موقعیت خود قفل شود، در صورتی که فشار منبع از دست رفته باشد، یک دستگاه خارجی باید فشار سیال درون دیافراگم اکچویتور یا محفظهی پیستون را در تله بیاندازد. این دستگاه ها را اصطلاحا ولو حبسی (Lockup) مینامند.

کنترل ولو Control Valve که در موقعیت خود Fail کرده و در یک جهت خاص و از پیش تعیین شده رانش (Drif) میکنند، معمولا با اکچویتورهای پیستونی نیوماتیکی دو طرفه (Double acting) تحریک شده اند. این اکچویتورها برای فراهم کردن یک مد خرابی معلوم از یک فنر استفاده نمیکنند، بلکه هم برای باز کردن و هم برای بستن ولو از فشار هوا بهره میگیرند. در صورت از دست دادن فشار هواء اکچویتور نه قادر است که ولو را باز کند و نه میتواند آن را ببندد، بنابراین تمایل دارد که در موقعیت خود باقی بماند. اگر ولو از نوع کروی و با تریم نامتعادل باشد، در صورت ایجاد خرابی در هوای منبع، نیروی اعمال شده بر روی پلاگ ولو آن را در یک جهت حرکت میدهد (باعث رانش میشود).

انتخاب مد خرابی مناسب (Selecting the proper failure mode) کنترل ولو Control Valve

توجه داشته باشید که چگونگی مد خرابی یک ولو، اغلب اوقات با عملکرد کنترلی آن ( ,Air to open Air to close) مرتبط است. این قضیه بدان معنی است که یک کنترل ولو Control Valve نیوماتیکی Air to open با از دست دادن فشار هوا به صورت Fail close عمل کرده، و یک کنترل ولو نیوماتیکی Air to close با از دست دادن فشار هوا به صورت Fail open عمل خواهد کرد.

هر چند استثناهایی نیز برای ولوهایی که به صورت Fail in place طراحی شده اند وجود دارد، به طوری که ممکن است یک ولو بواسطهی تحریک یک دستگاه خارجی برای قفل شدن در موقعیت ( lock in position) طراحی شده و Air to open یا Air to close بودن آن اهمیتی نداشته باشد.

به هر حال، این یک حقیقت بسیار مهم است، چرا که داشتن یک طراحی ایمنی مطلوب، نیازمند این است که مد خرابی مناسب ولو تنها با توجه به عوامل خطرساز فرآیند تعیین شده باشد، و نه قراردادها و عادتهای سیستم کنترلی. معمولا مردم نحوهی عملکرد کنترل ولو Control Valve Air to open را آسان تر از کنترل ولو Air to close درک میکنند (سیگنال بیشتر = فلوی سیال فرآیند بیشتر)، اما باید در نظر داشت که این قضیه نباید در اصول انتخاب کنترل ولو دخالت داده شود. کنترل ولوهای Air to open که معمولا ماهیت Fail close دارند (مگر اینکه به دستگاههای قفل کنندهی اتوماتیک مجهز شده باشند که در این صورت آنها Fail in place خواهند بود) تنها برای کاربردهای کنترل فرآیند خاصی مناسب هستند که آن فرآیند با یک ولو Fail close ایمن تر باشد (و نه یک ولو Fail open). اگر فرآیند با یک ولو Fail open ایمن تر باشد، در نتیجه کنترل ولو تحریک نیوماتیکی مشخص شده برای کاربرد مورد نظر، لزومأ باید Air to close باشد.

در واقع، این اصل اساسی پایه و مبنای تصمیمات اتخاذ شده برای واکنش همهی تجهیزات ابزاردقیق قرار گرفته در یک لوپ کنترلی حساس را شکل میدهد، به طوری که ابتدا باید امن ترین مد خرابی ولو را انتخاب کرده، و سپس واکنش تجهیزات ابزاردقیق را انتخاب و با پیکربندی کنید، با این انتظار که محتمل ترین حالات خرابی مسیر سیگنال سبب شوند که کنترل ولو Control Valve به طور موافق با موقعیت Fail safe خود حرکت کند.

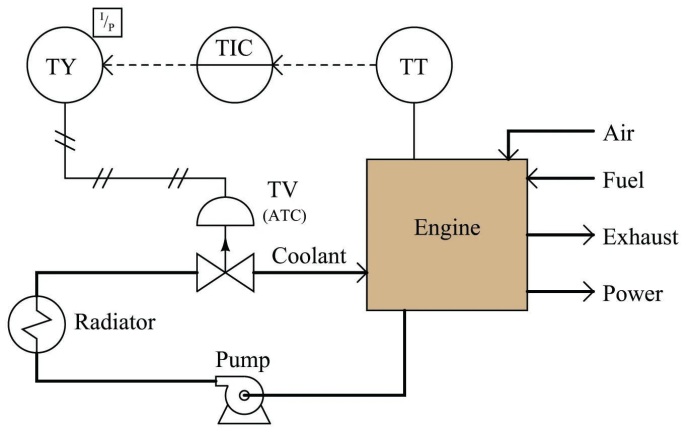

به عنوان مثال میتوانید یک سیستم خنک کنندهی اتوماتیک را که برای یک موتور مولد برق بزرگ در نظر گرفته شده است، در شکل زیر مشاهده کنید.

واضح است که در اینجا یک ولو Fail close نسبت به یک ولو Fail open برای موتور خطرناک تر است. اگر ولو Fail close باشد، بر اثر فقدان خنک سازی قطعاً موتور بیش از حد گرم خواهد شد (Overheat). و اگر ولو Fail open باشد، صرفا موتور خنک تر از مقدار طراحی شده میشود، که تنها پیامد منفی آن کاهش بازدهی و بهره وری است. به این ترتیب، تنها انتخاب معقول و منطقی برای کنترل ولو Control Valve این سیستم، نوع Fail open آن است (Air to close). با این حال، انتخاب واکنش تجهیزات ابزاردقیق تنها با برگزیدن کنترل ولو Control Valve به پایان نمیرسد. حال سوالی که پیش میآید این است که نحوهی واکنش ترانسمیتر دما، کنترلر، و ترانسدیوسر I/P باید چگونه پیکربندی شود؟ خوب است بدانید در هر سه مورد باید واکنش به گونهای باشد که در صورت وقوع خطا در سیگنال ورودی، ولو به موقعیت Fail safe خود برود (کاملا باز). اگر از ولو تا سنسور دمای این سیستم کنترلی یک پله به عقب برگردیم، ترانسدیوسر I/P اولین المانی است که با آن مواجه میشویم. همانطور که میدانید وظیفهی این تجهیز تبدیل سیگنال جریان 20-4 mA به یک فشار نیوماتیک متناظر میباشد که اکچویتور ولو میتواند از آن استفاده کند. از آنجایی که ما میدانیم مد خرابی ولوها بر پایهی از دست دادن فشار هوای محرک میباشد، ما میخواهیم که I/P به گونهای پیکربندی شود که در صورت وقوع یک خطای الکتریکی در سیم کشی سیگنال ورودی 420 mA، خروجی آن فشار حداقل را داشته باشد. شایع ترین خطا برای یک لوپ جریان، باز شدن آن است، به طوری که جریان گذرنده از مدار صفر میلی آمپر میشود. به این ترتیب، پیکربندی ترانسدیوسر باید مستقیم باشد، به طوری که سیگنال ورودی mA 4-20 یک فشار خروجی PSI 3 -15 متناظر را تولید کند (یعنی حداقل جریان ورودی، حداقل فشار خروجی را ایجاد نماید).

تجهیز ابزاردقیق بعدیای که در این لوپ قرار دارد، کنترلر است. در اینجا ما میخواهیم که محتمل ترین خرابی سیگنال ورودی سبب ایجاد یک سیگنال خروجی حداقل شود، به طوری که ولو را وادار کند به موقعیت Fail safe خود حرکت کند. در نتیجه، ما باید دقیقا شبیه به کاری که با ترانسدیوسر I/P کردیم، کنترلر را نیز برای یک عملکرد مستقیم (Direct action) پیکربندی کنیم (یعنی یک سیگنال PV کاهش یافته بواسطهی یک سیم شکسته یا اتصال شل شده در مدار ورودی، یک سیگنال خروجی کاهش یافته را به وجود آورد).

در نهایت به آخرین تجهیز ابزاردقیق قرار گرفته در لوپ که ترانسمیتر دما (TT) میباشد، میرسیم. همانند اکثر تجهیزات ابزار دقیق، عملکرد مستقیم یا معکوس این تجهیز را نیز باید پیکربندی کرد. اکنون سؤال این است که چگونه باید مستقیم (موتور داغ تر = میلی آمپر خروجی بیشتر) یا معکوس (موتور داغ تر = میلی آمپر خروجی کمتر) بودن آن را انتخاب کرد؟ در اینجا، انتخاب ما باید به گونهای باشد که یک فیدبک منفی را بر روی سیستم کنترلی ایجاد کند. به عبارت دیگر، ما باید ترانسمیتر را به گونهای پیکربندی کنیم که یک موتور داغ تر سبب افزایش فلوی سردکننده شود (کنترل ولو Control Valve بیشتر باز شود). از آنجایی که میدانیم بقیهی سیستم به گونهای طراحی و پیکربندی شده اند که وقوع یک سیگنال حداقل در هر کجای آن تمایل دارد که ولو را به مد Fail safe (کاملا باز) ببرد، باید یک ترانسمیتر Reverse acting را انتخاب کنیم، به طوری که موتور داغ تر باعث کاهش سیگنال میلی آمپر خروجی ترانسمیتر شود. اگر ترانسمیتر دارای یک سوئیچ مد Burnout سنسور باشد، باید آن را فشار داده و در وضعیت Low scale burnout قرار دهیم، به طوری که Burnout شدن (خراب شدن) سنسور سبب ایجاد یک خروجی mA 4 شود (انتهای پایین مقیاس mA 4 - 20 )، و در نتیجه ولو را به ایمن ترین موقعیت خود (کاملا باز) ببرد. این تنظیمات کنترل ولو Air to close و یک ترانسمیتر Reverse acting) ممکن است عجیب به نظر برسد، اما در واقع ایمن ترین طرح برای این سیستم خنک کنندهی موتور است. این پیکربندی تجهیزات ابزار دقیق اینگونه به دست آمده که در ابتدا امن ترین مد خرابی کنترل ولو Control Valve را انتخاب کرده، و سپس واکنش تجهیزات ابزاردقیق را به گونهای انتخاب میکنیم که محتمل ترین خرابیهای مسیر سیگنال در هر کجای سیستم، پاسخ ولو سازگار و یکسانی را حاصل کند. البته همیشه باید مستندات دقیقی از سیستم وجود داشته باشد، به طوری که یک دیاگرام از لوپ کنترلی، واکنش تجهیزات ابزاردقیق را به وضوح نشان دهد. وجود مستندات یک جزء کاملا اساسی از کل سیستم است. اگر در ایمنی یک سیستم کنترلی از یک یا چند نوع پیکربندی غیر استاندارد تجهیز ابزار دقیق استفاده شده باشد، بهتر است که آن پیکربندی ها مستند شوند تا کسانی که در آینده سیستم را نگهداری میکنند بدانند که باید چه انتظاری از سیستم داشته باشند؛

پیکربندی کنترلر یکی دیگر از جزئیات مهم این سیستم است، به طوری که نشان دهندهی سیگنال خروجی مخصوص اپراتور باید هنوز در یک روش بصری سیگنال را نشان دهد. در واقع %0 باید هنوز یک کنترل ولو Control Valve بسته را نشان دهد، در حالی که %100 هنوز باید یک ولو کاملا باز را نشان دهد. با یک ولو که Air to close میباشد (از دیدگاه کنترلر Signal to close)، این بدان معنی است که کنترلر باید برای نمایش معکوس بر روی نشان دهندهی خروجی پیکربندی شده باشد، به طوری که یک خروجی 4 mA (ولو کاملا باز) را %100 باز خوانده، و یک خروجی mA 20 (ولو کاملا بسته) را %0 بخواند توجه داشته باشید که نمایش معکوس همان عمل Reverse برای یک کنترلرلوپ نیست. معنی سادهی نمایش معکوس این است که در خروجی mA 4 نشان دهندهی خروجی موقعیت ولو %100 را نشان داده، و در خروجی mA 20 موقعیت ولو %0 را نمایش میدهد، اما عملکرد معکوس ( Reverse action) به این معنی است که وقتی ورودی (متغیر فرآیند) افزایش پیدا کند، خروجی کاهش مییابد.

ممکن است این قضیه برای تکنسین ابزار دقیق که باید کنترلر را سرویس کند کمی گیج کننده باشد، اما باید توجه داشت که این قضیه برای اپراتور یعنی کسی که در هر روز کاری با این کنترلر زندگی کرده و چیزی را میبیند که یک حس بصری در او ایجاد میکند، امر مهم تری خواهد بود. در شرایط اضطراری چنین جزئیات کوچکی بسیار مهم و حیاتی خواهند بود، چرا که اپراتور باید در قسمتی از ثانیه بر مبنای نشان دهندهای که میبیند، به سرعت تصمیم بگیرد.